Resumo:

A possibilidade de integrar sistemas de manufatura com uso de robôs propicia melhoria na produção, além de garantir flexibilidade, repetibilidade, qualidade e acurácia. Em uma mesma célula de manufatura, os manipuladores que cooperam na execução da atividade, realizam ações que ocorrem de forma coordenada para garantir a realização de tarefas, como quando se quer produzir uma peça que apresente certo grau de complexidade e que exige alterações de posição e orientação, além do dimensional e peso a ser manipulado. O uso desta técnica de manipuladores na Manufatura Aditiva vem da capacidade de se adaptar às variações de tarefas e ser suficientemente flexível para garantir a dinâmica das operações. Baseado na programação off-line que é uma estratégia para minimizar o tempo de setup e geração das trajetórias. Este trabalho apresenta uma proposta de integração de dois manipuladores robóticos industriais com sistemas de controles distintos, sendo que um deles teve seu controle baseado em uma arquitetura de baixo custo e ambos permitem a liberdade na construção de peças geradas a partir de um modelo CAD-3D. A manipulação, além de garantir o sincronismo dos movimentos entre os robôs, permitiu minimizar defeitos dimensionais como o efeito rampa.

Key-words:

Cooperative robotic; Trajectory optimization; Metallic additive manufacturing; Pulsed GMAW process; 3D models

Abstract:

The possibility of integrating manufacturing systems with the use of robots provides flexibility in production, in addition to ensuring flexibility, repeatability, quality and accuracy. In the same manufacturing cell, the manipulators who cooperate in execution of the activity, perform actions that occur in coordinated manner to ensure the accomplishment of tasks, such as when you want to produce a part that has a certain degree of complexity and that requires changes in position and orientation, in addition to the dimension and weight to be manipulated. The use of this manipulator technique in Additive Manufacturing comes from the ability to adapt to task variations and be flexible enough to guarantee the dynamics of operations. Based on off-line programming which is a strategy to minimize setup time and generation of trajectories. This work presents a proposal for the integration of two industrial robotic manipulators with different control systems, one of which had its control based on a low-cost architecture and both allow freedom in the construction of parts generated from a CAD-3D model. The manipulation, in addition to ensuring the synchronism of the movements between the robots, allowed to minimize dimensional defects such as the ramp effect.

Key-words:

Cooperative robotic; Trajectory optimization; Metallic additive manufacturing; Pulsed GMAW process; 3D models

1. Introdução

Os processos de fabricação vêm passando por uma grande revolução nas últimas décadas e, além da busca pela otimização e aperfeiçoamento de produtos, e visam respeitar o uso consciente de insumos de modo a reduzir desperdícios e geração de resíduos e de poluentes. A Manufatura Aditiva é uma tecnologia revolucionária que tem o objetivo de depositar material para a confecção de uma peça, o que vem no caminho oposto aos outros processos de fabricação convencionais que tendem a remover material. A deposição sucessiva de camadas que hoje vem sendo aplicada através da impressão 3D, representa um conjunto de tecnologias de fabricação em que o objeto a ser construído é obtido a partir de um software CAD que gera o modelo digital 3D, e depois é definida sua estratégia de confecção baseada na deposição sucessiva de material (camada sobre camada) de acordo com a técnica CAM.

A diversidade apresentada pelo processo de fabricação por Manufatura Aditiva vem ampliando sua aplicação, que se dá na possibilidade de utilizar diferentes materiais (polímeros, metais, entre outros), possibilitando também o uso em processos de soldagem que vão desde os convencionais (GMAW, GTAW, PAW) até os não convencionais (EBW, LBW) [11 Alberti EA, Silva L, D’oliveira ASCM. Manufatura aditiva: o papel da soldagem nesta janela de oportunidade. Soldagem e Inspeção. 2014;19(2):190-198. http://dx.doi.org/10.1590/0104-9224/SI1902.11.

http://dx.doi.org/10.1590/0104-9224/SI19...

]. A escolha pelos processos de soldagem por arco elétrico convencionais vem da característica de possuírem maior eficiência energética e ampla abrangência em relação à quantidade de material depositado, possibilitando a produção de peças maiores, com maior rapidez [22 Uziel, A. Looking at large-scale, arc-based additive manufacturing. Welding Journal, 2016; 95(4): 42-46.].

Vários centros de pesquisa estão desenvolvendo sistemas que permitem integrações para o uso na Manufatura Aditiva Metálica, o Research Centre for Advanced Manufacturing (RCAM) utilizaram um robô antropomórfico de 6 eixos com uma mesa de 2 graus de liberdade para posicionamento rotatório [33 Ding Y, Dwivedi R, Kovacevic R. Process planning for 8-axis robotized laser-based direct metal deposition system: a case on building revolved part. Robotics and Computer-integrated Manufacturing. 2017;44:67-76. http://dx.doi.org/10.1016/j.rcim.2016.08.008.

http://dx.doi.org/10.1016/j.rcim.2016.08...

]. Com a finalidade de reduzir custos e melhoria da taxa de deposição, pesquisadores da Universidade de Cranfield usaram um manipulador robótico de sete juntas [44 Williams SW, Martina F, Addison AC, Ding J, Pardal G, Colegrove P. Wire + arc additive manufacturing. Materials Science and Technology. 2016;32(7):641-647. http://dx.doi.org/10.1179/1743284715Y.0000000073.

http://dx.doi.org/10.1179/1743284715Y.00...

]. A adoção de multi-eixos é uma área emergente e que apresenta poucos exemplos disponíveis, pois a maioria adota técnicas de CNC (Computer Numeric Control) [55 Li L, Haghighi A, Yang Y. A novel 6-axis hybrid additive-subtractive manufacturing process: design and case studies. Journal of Manufacturing Processes. 2018;33:150-160. http://dx.doi.org/10.1016/j.jmapro.2018.05.008.

http://dx.doi.org/10.1016/j.jmapro.2018....

].

Os sistemas mais comumente utilizados para geração de trajetória e controle de deposição do material são geralmente baseados em CNC, que são criados na etapa CAM, no código G. Os manipuladores robóticos dotados de um software e sensores que porventura estejam sendo utilizados, são capazes de interagir com o meio, o que os tornam capazes de tomar decisões de acordo com sinais que são realimentados através de informações extraídas do ambiente externo.

Sistemas cartesianos, em sua maioria são compostos por três eixos, acabam apresentando limitações dimensionais das peças a serem fabricadas. Dependendo da forma do objeto, podem haver necessidades de uso de estruturas de suporte, o que aumenta o tempo de fabricação, além do aumento do consumo de material [66 Vaezi M, Chianrabutra S, Mellor B, Yang S. Multiple material additive manufacturing – Part 1: a review. Virtual and Physical Prototyping. 2013;8(1):19-50. http://dx.doi.org/10.1080/17452759.2013.778175.

http://dx.doi.org/10.1080/17452759.2013....

]. A inclusão de robôs industriais na manufatura aditiva vem da possibilidade de oferecem melhor qualidade, produtividade, e atender as demandas dinâmicas do processo [77 Morioka M, Sakakibara, S. A new cell production assembly system with human–robot cooperation. CIRP Ann. 2010;59(1):9-12 https://doi.org/10.1016/J.CIRP.2010.03.044.

https://doi.org/10.1016/J.CIRP.2010.03.0...

].

O avanço da tecnologia de prototipagem rápida para a fabricação direta de produtos finais e funcionais, visa garantir a melhoria e confiabilidade da produção e os equipamentos utilizados na automação de processos vem se tornando cada vez mais inteligentes. Com a liberdade de gerar um modelo 3D, uma dificuldade surge em transformar o modelo virtual em uma peça real, o que torna um processo de usinagem caro. No caso das deposições em camadas sucessivas utilizando o processo GMAW, surge a necessidade de um gasto maior de material para criar os devidos suportes que permitem a sustentação e construção de uma peça que apresente uma inclinação ou algum outro detalhe.

A possibilidade de se utilizar um manipulador robótico que é programado através de softwares de linguagem não proprietária motivou o uso do robô da marca ASEA (IRB6) de 5 graus de liberdade, que passou por processos de retrofitting do sistema de controle [88 Bomfim MHS. Remanufatura de manipuladores robóticos industriais utilizando arquitetura aberta [dissertação]. Belo Horizonte: UFMG; 2013.,99 Coelho FGC. Desenvolvimento de um sistema de visão de baixo custo utilizando um manipulador robótico industrial visando a automatização de processo de soldagem [dissertação]. Belo Horizonte: UFMG; 2016.], sendo que tais soluções não permitiram o planejamento e correção de trajetória em tempo real. A Figura 1ª apresenta o sistema de controle desenvolvido que realiza o acionamento dos motores através de drivers G320 da Gecko [1010 NC4PC. Gecko servo motor driver G320X. 2020 [acesso em 17 nov. 2020]. Disponível em: https://www.cnc4pc.com/geckodrive-servo-motor-driver-g320x.html

https://www.cnc4pc.com/geckodrive-servo-...

] e programação da trajetória em código G [1111 Alvares AJ, Toquica JS, Lima JE, Bomfim MHS. Retrofitting of ASEA IRB2-S6 Industrial Robot Using Numeric Control Technologies Based on LinuxCNC and MACH3-MatLab. In: Proceedings of the 2017 IEEE International Conference on Robotics and Biomimetics (ROBIO); 2017; Macau, Macao. USA: IEEE. http://dx.doi.org/10.1109/ROBIO.2017.8324737.

http://dx.doi.org/10.1109/ROBIO.2017.832...

]. Para controlar o robô em tempo real, uma nova arquitetura baseada em microcontroladores Atmel®, na plataforma de desenvolvimento Arduino [1212 Arduino. Arduino products. 2020 [acesso em 17 nov. 2020]. Disponível em: https://www.arduino.cc/en/Main/Products

https://www.arduino.cc/en/Main/Products...

], foi desenvolvida e está representada na Figura 1b.

O uso do sistema de controle aplicado ao manipulador ASEA, apesar de permitir criar a trajetória CAM em código G, era limitado quanto à interação com o ambiente durante a execução dos movimentos. Diante dessa limitação, surge à necessidade de evolução para um sistema que utiliza lógica de realimentação das informações ao longo dos deslocamentos. A partir desta evolução, é possível considerar a cooperação entre robôs, uma vez que as ações são programadas para que seja possível realizar uma tarefa em conjunto.

A partir dos parâmetros geométricos da peça a ser confeccionada, que serão considerados como dados de entrada, e estabelecidas as posições da tocha em relação ao plano de deposição de material, é então desenvolvida a cinemática do processo e as coordenadas dos movimentos dos robôs [99 Coelho FGC. Desenvolvimento de um sistema de visão de baixo custo utilizando um manipulador robótico industrial visando a automatização de processo de soldagem [dissertação]. Belo Horizonte: UFMG; 2016.].

A literatura apresenta trabalhos que desenvolveram a impressão de peças por Manufatura Aditiva, utilizando apenas manipuladores robóticos, e em alguns casos o uso também de mesas posicionadoras, para garantir a Freeform Fabrication [1313 Bhatt PM, Malhan RK, Shembekar AV, Yoon YJ, Gupta SK. Expanding capabilities of additive manufacturing through use of robotics technologies: a survey. Additive Manufacturing. 2020;31:100933. http://dx.doi.org/10.1016/j.addma.2019.100933.

http://dx.doi.org/10.1016/j.addma.2019.1...

,1414 Urhal P, Weightman A, Diver C, Bartolo P. Robot assisted additive manufacturing: a review. Robotics and Computer-integrated Manufacturing. 2019;59:335-345. http://dx.doi.org/10.1016/j.rcim.2019.05.005.

http://dx.doi.org/10.1016/j.rcim.2019.05...

]. A contribuição deste trabalho, vem da possibilidade de utilizar dois robôs aplicados em soldagem, de modo a apresentar uma maior liberdade de movimentos para a confecção das peças, e minimizar os defeitos construtivos como o efeito rampa e transbordamento da poça, sendo que um dos dispositivos foi remanufaturado, e tal técnica também é discutida. O uso desta técnica é comum na indústria quando se necessita soldar uma peça com geometria complexa, ou de dimensões e peso elevados, o que demanda utilizar um sistema de posicionamento.

2. Materiais e Métodos

Com uso de dois manipuladores robóticos antropomórficos disponíveis no Laboratório de Robótica Soldagem e Simulação (LRSS) da Universidade Federal de Minas Gerais, foi possível promover um estudo da viabilidade do processo no desenvolvimento de peças baseadas na Manufatura Aditiva por soldagem GMAW-P, com uso de metal de base de aço carbono, metal de adição ER70S-6, e uma fonte de soldagem multiprocessos de modo a representar o uso de elementos comuns do processo de soldagem. A célula está apresentada na Figura 2 e é composta basicamente por:

-

Manipulador Robótico ASEA com 5 graus de liberdade (Rob1);

-

Manipulador Motoman com 6 graus de liberdade (Rob2);

-

Fonte de soldagem multiprocesso IMC Inversal 300;

-

Gás de processo;

-

Sistema de refrigeração para tocha e peça.

O sistema de refrigeração é aplicado para tornar a troca térmica mais eficiente na peça, não deixando a cargo apenas da convecção natural, possibilitando assim que os sucessivos ciclos térmicos sejam minimizados, e esse resfriamento também é aplicado à tocha devido ao fator de trabalho do processo.

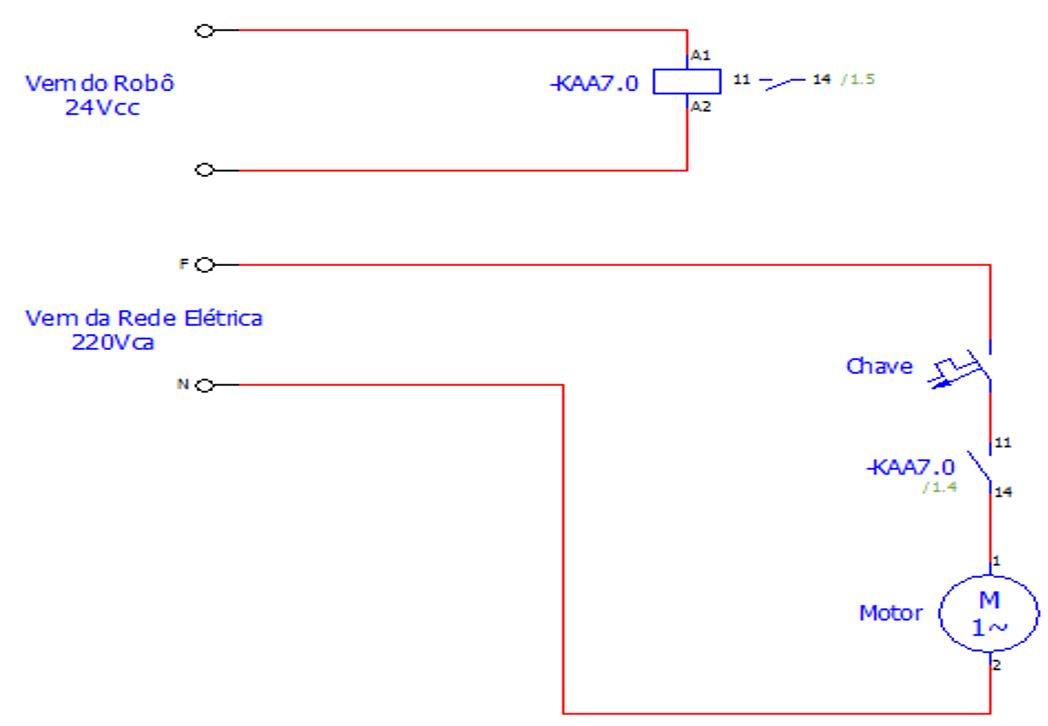

Foi desenvolvido um circuito de interface que permite o acionamento do sistema de refrigeração interagindo durante o processo de soldagem, permitindo que a água circule durante alguns instantes após o fechamento do arco. O esquemático dessa ligação está representado na Figura 3.

A deposição das 18 camadas sobre o substrato de ASTM A-36 com dimensões de 200x100x1/4”, sempre ocorre iniciando no mesmo ponto, o qual se denomina como raster. O eletrodo utilizado é o ER70S-6 com diâmetro de 0,8mm, e o gás é uma mistura binária 92%Ar + 8%CO2, com 16l/min de vazão. A distância bico de contato peça (DBCP) foi sempre mantida a 16mm a partir da camada depositada.

A Figura 4 apresenta em detalhe a forma de montagem da chapa de sustentação e refrigeração do substrato no Rob2 e o posicionamento da tocha no Rob1, que se mantém sempre perpendicular em relação ao metal de base para realização do processo.

As características como, exatidão, repetibilidade e estabilidade do robô retrofitado foram garantidas através da sintonia [1515 Zinato GAG. Sintonia de controladores PID empregados em motores de robôs industriais [Trabalho de Conclusão de Curso]. Belo Horizonte: UFMG; 2019.] do sistema de controle proposto e o sistema de controle desenvolvido é composto basicamente pelos itens:

-

Algoritmo desenvolvido em MATLAB®, para geração da trajetória do Rob 1;

-

Algoritmo desenvolvido para controle da trajetória do Rob 1;

-

5 motores de corrente contínua;

-

5 Drivers para acionamento dos motores;

-

5 Encoders para feedback de posição dos motores;

-

1 Circuito de acionamento da abertura/fechamento do arco;

-

6 Placas Arduino Uno para a interface com o outro manipulador e controle das trajetórias;

-

1 Circuito de emergência;

-

Algoritmo desenvolvido em Visual Studio para comandos manuais do Rob 1.

Os parâmetros de soldagem foram definidos e otimizados utilizando regras de regressão linear, e são empregados para compor um banco de dados como em [1616 Allen TT, Richardson RW, Tagliabue DP, Maul GP. Statistical process design for robotic GMAW welding of sheet metal. Welding Journal. 2002;81(5):69S-77S.]. Estes serão tratados em um outro trabalho, que trata das características geométricas dos cordões depositados, conforme a Figura 5, que será utilizado para fornecer os valores de entrada durante o processo de soldagem de modo a obter uma peça o mais próximo do modelo desenvolvido em ambiente CAD.

3. Desenvolvimento da Arquitetura Cooperativa

O desenvolvimento da arquitetura está baseado na geometria da peça a ser produzida, para o planejamento da trajetória, velocidade, movimento e posicionamento relativo entre os robôs de forma independente, já que cada manipulador possui seu próprio controlador.

O modelo do robô retrofitado é baseado nos parâmetros de Denavit-Hartenberg [1111 Alvares AJ, Toquica JS, Lima JE, Bomfim MHS. Retrofitting of ASEA IRB2-S6 Industrial Robot Using Numeric Control Technologies Based on LinuxCNC and MACH3-MatLab. In: Proceedings of the 2017 IEEE International Conference on Robotics and Biomimetics (ROBIO); 2017; Macau, Macao. USA: IEEE. http://dx.doi.org/10.1109/ROBIO.2017.8324737.

http://dx.doi.org/10.1109/ROBIO.2017.832...

], e o planejamento da trajetória é através de B-splines cúbicas, para o controle do grau de continuidade das juntas. Diversas são as técnicas de interpolação polinomial, e a que foi adotada é baseada em splines, que permitem a análise e configuração não só do posicionamento/orientação, mas também apresenta informação sobre o deslocamento.

Para este manipulador com 5 graus de liberdade, em que j representa a quantidade de juntas e m a quantidade de nós utilizados para construir as splines cúbicas, a trajetória se dá como representado pela Equação 1 e pela Equação 2:

Onde:

representa a trajetória a ser desenvolvida pelo manipulador baseado nas relações entre as juntas.

coeficientes do polimônio que dependem dos pontos da trajetória.

fator numérico (peso) que representa a importância de cada ponto na construção da trajetória.

A trajetória desenvolvida apresenta movimentos suaves de modo a garantir deslocamentos com velocidades constantes, o que não irá comprometer o resultado da peça a ser produzida, garantindo assim que, sua qualidade não seja influenciada por essa variável [1717 Lin R-H, Fischer GW. An on-line arc welding quality monitor and process control system. In: Proceedings of the International IEEE/IAS Conference on Industrial Automation and Control: Emerging Technologies; 1995; Taipei, Taiwan. USA: IEEE; 1995. p. 22-29. http://dx.doi.org/10.1109/IACET.1995.527534.

http://dx.doi.org/10.1109/IACET.1995.527...

].

O modelo proposto para os movimentos cooperativos entre os manipuladores está baseado em um controle descentralizado [1818 Sun D, Mill JK. Adaptive synchronized control for coordination of two robot manipulators. In: Proceedings of the IEEE International Conference on Robotics and Automation, ICRA ’02; 2002; Washington. USA: IEEE. http://dx.doi.org/10.1109/ROBOT.2002.1013482.

http://dx.doi.org/10.1109/ROBOT.2002.101...

], em que cada robô é comandado separadamente por seu próprio controlador local, com troca de informações através de meios físicos entre eles, e assim, ao atingir determinada posição, um sinal elétrico é trocado entre os dispositivos.

A programação dos movimentos dos dois manipuladores é baseada na posição relativa entre a tocha e a peça, com o objetivo de manter sempre uma relação de posição perpendicular para garantir cordões homogêneos e de boa qualidade. A relação posição/orientação entre os TCP’s (Tool Center Points) de cada manipulador pode ser modelada através da clássica formulação de grafos de transformação proposta por Paul [1919 Paul RP. Robot manipulators: mathematics, programming and control. Cambridge, MA: M.I.T Press; 1982.], conforme a Equação 3:

Onde as variáveis , , , , e , são representados por matrizes de transformação homogênea. A variável apresenta a matriz que referencia um dos manipuladores; relaciona o TCP do manipulador que manipula a peça, enquanto que é a matriz de referência da peça. Já o apresenta informações sobre o elemento final do robô que está com a tocha de soldagem. , trata das coordenadas da tocha. Por fim, a matriz WCM é constante devido à posição e à orientação dos TCP’s dos dois manipuladores.

A tocha está montada no robô ASEA que possui 5 graus de liberdade, enquanto que o substrato é manipulado pelo robô Motoman, o mesmo utilizado em Coelho et al. [2020 Coelho FGF, Bracarense AQ, Tamine S, Boursault J. Uso de sistema de visão de baixo custo para monitoramento de distorções durante deposições multicamadas no processo de soldagem GMAW. Soldagem e Inspeção. 2020;25:e2524. http://dx.doi.org/10.1590/0104-9224/si25.24.

http://dx.doi.org/10.1590/0104-9224/si25...

], e que possui 1 grau de liberdade a mais que o primeiro robô.

A diferença entre a posição e orientação relativa entre a tocha e o substrato dos dois robôs deve permanecer constante para que no caso da soldagem sejam mantidos os parâmetros, como a distância do bico de contato à peça (DBCP), velocidade de soldagem, e as restrições de posicionamento da peça e da cinemática dos manipuladores. Suas posições são representadas por vetores, representados em relação ao sistema de referência da célula e , estarão sujeitas as funções de sincronismo dada pela Equação 4:

Sendo A um vetor constante, em relação ao sistema de coordenadas da célula de manufatura [1919 Paul RP. Robot manipulators: mathematics, programming and control. Cambridge, MA: M.I.T Press; 1982.,2121 Henriques RVB, Bracarense AQ. Cooperação de robôs na soldagem de peças com geometria complexa. In: Anais do 2º Congresso Brasileiro de Engenharia de Fabricação; 2003; Uberlândia. Uberlândia: UFU; 2003.]. Os erros devem satisfazer a Equação 5:

O que remete a uma convergência dos erros, ou seja, tende a zero, de modo a manter a coordenação entre os robôs bem definida. Porém caso ocorra algum acúmulo de erro de trajetória cuja correção não seja possível, os movimentos serão interrompidos. A partir de valores de referências de posicionamentos foram estabelecidos os escalares das diferenças entre as referências e atribuídos estes erros aos manipuladores Rob1 e Rob2 que possuem sistemas de controle em malha fechada. Os valores dos erros são baseados na Equação 6:

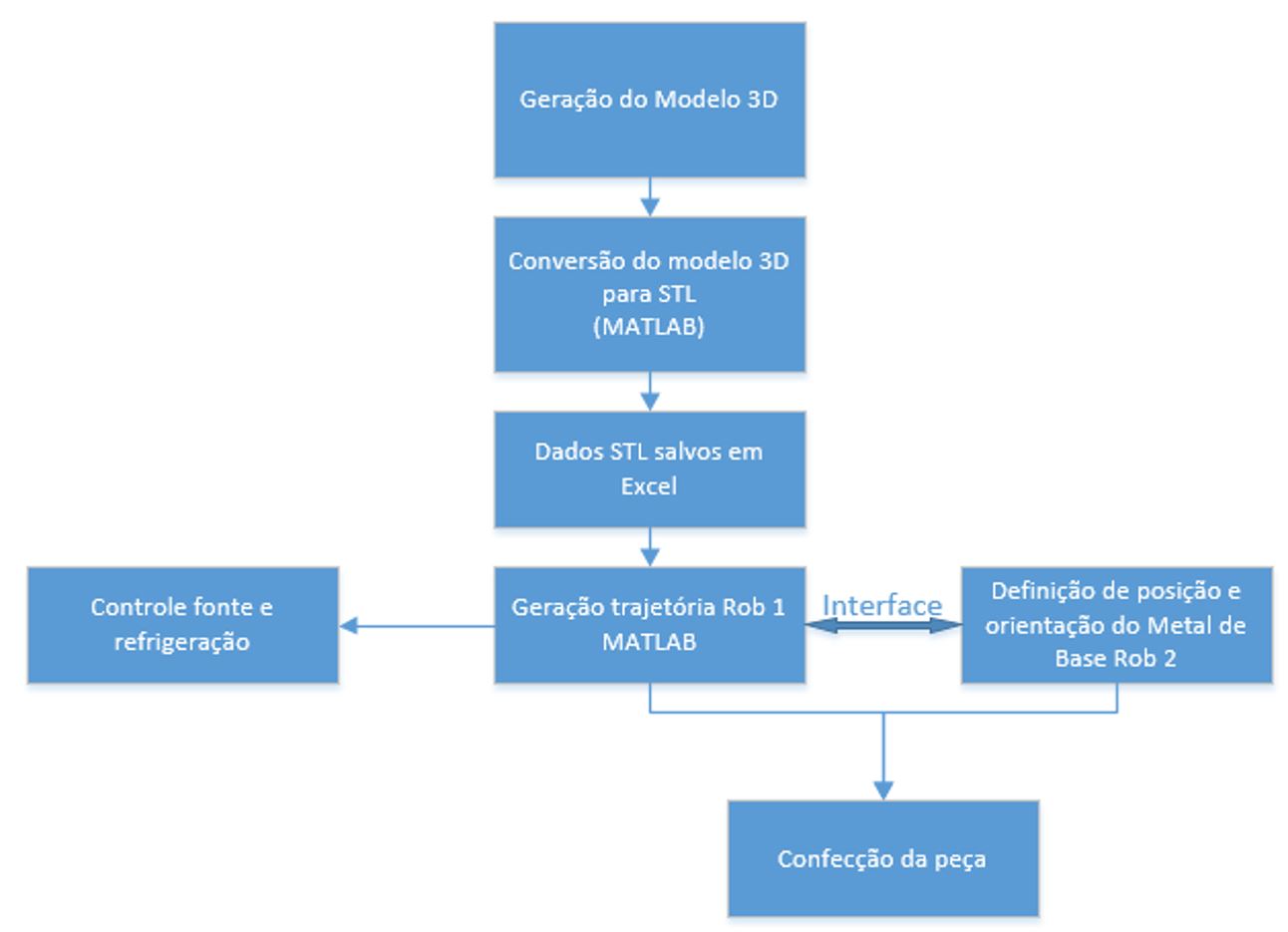

Para que a geração da trajetória da deposição das sucessivas camadas seja possível, um modelo simples 3D foi elaborado através de um software CAD e a sequência de movimentos é realizada pelo manipulador robótico (Rob1) retrofitado, uma vez que todo o controle cinemático e programação são desenvolvidos por uma linguagem não proprietária elaborada no software Matlab®, enquanto que o (Rob2) faz as devidas correções de posição da peça em relação a tocha via sinais discretos comunicados entre os robôs.

4. Resultados

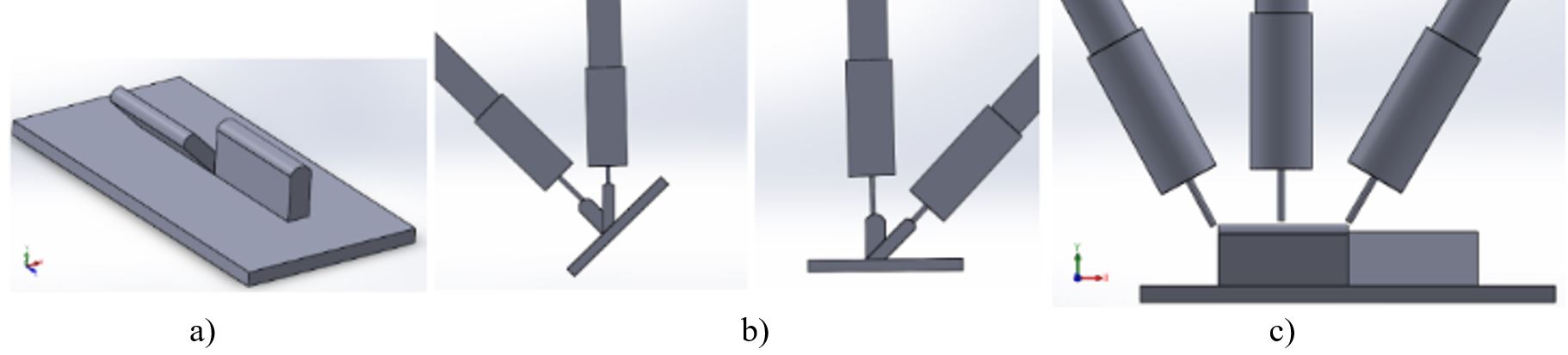

A Figura 6ª, mostra a representação de um modelo gerado em CAD com uma geometria de 50 mm de comprimento e altura, e 5 mm de largura, sendo uma parede totalmente perpendicular e outra com inclinação de 45º. Para a confecção desta, foi necessário que o movimento de inclinação da tocha seja realizado pelo Rob1, em conjunto com o Rob2. Na Figura 6b é possível verificar que o posicionamento da tocha se manteve sempre paralelo ao sentido de crescimento da parede, exigindo assim alterações nas trajetórias de ambos os manipuladores. Porém a Figura 6c apresenta a inclinação da tocha durante o deslocamento para minimizar o efeito rampa.

A partir da figura gerada no software CAD, a geometria foi convertida para a linguagem STL (STereoLithograpy), que em manufatura aditiva é o formato de arquivo interpretado pelas máquinas para construir o modelo 3D. Este formato STL utiliza os dados de forma binária ou ASCII para as facetas triangulares para aproximar a forma do objeto [2222 American Society for Testing and Materials. Designation: F2792-12a: Standard Terminology for Additive Manufactring Technologies. West Conshohocken: ASTM; 2011.].

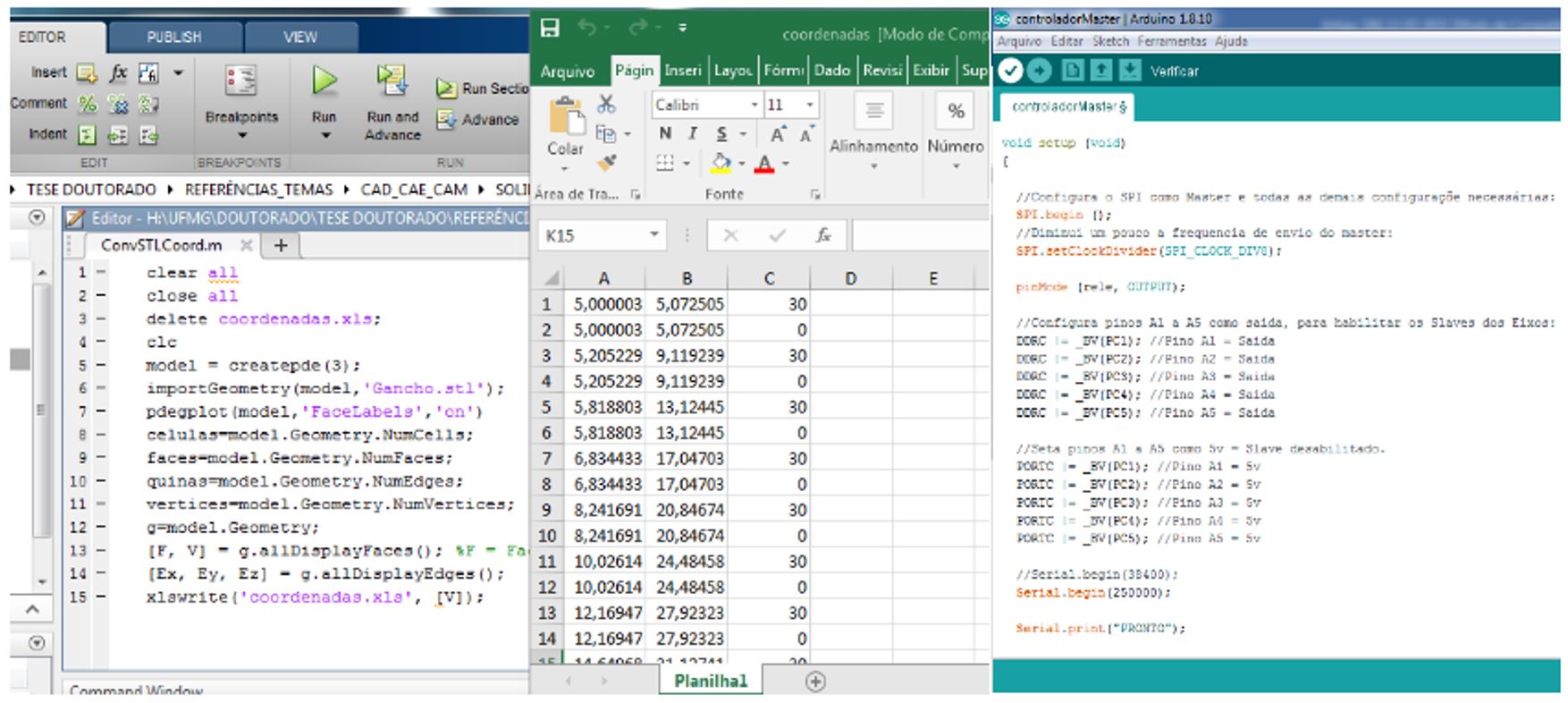

Utilizando as potencialidades de uma linguagem de programação orientada a objeto, foi possível criar um banco de dados que compõe as coordenadas da peça baseada em suas vistas ortogonais. Dessa forma, é possível interpretar as informações geométricas modeladas por qualquer software CAD. A Figura 7 apresenta o resultado da conversão do STL para coordenadas no Matlab®.

A Figura 8 apresenta o fluxograma desenvolvido para realizar a confecção da peça a partir do modelo 3D.

Por meio dos resultados alcançados pelo algoritmo desenvolvido, é possível obter as coordenadas da peça e importar estes valores para uma planilha, como mostra a Figura 9. Os dados apresentados pelo algoritmo são organizados e discretizados indicando a quantidade de passes a serem depositados para atingir a altura de acordo com o desenho desenvolvido.

O Rob1 tem o objetivo de manipular o deslocamento linear e angular da tocha, bem como os acréscimos na altura, enquanto que o Rob2 promove os deslocamentos angulares da peça. A programação do Rob1 ocorreu de forma off-line, por se demonstrar uma forma eficiente para idealização do modelo CAD e a geração de trajetórias realizada pelo manipulador [2323 Cardoso LM, Lima LIG, Garrido B, Bracarense AQ, Lima EJ 2nd. Geração Automática de Trajetória de Soldagem para Robôs a Partir de Modelos CAD. In: Anais do Congresso Nacional de Soldagem – CONSOLDA; 2006; Belo Horizonte. São Paulo: ABS; 2006.]. O programa CAD permite extrair informações de coordenadas de forma absoluta ou relativa, e deste modo um vetor posição é extraído das informações geométricas da peça após a etapa de conversão do modelo 3D em STL pelo Matlab®. E esse vetor é carregado no Arduino Master, que distribui os set-points de ângulos de juntas para os Slaves que acionam seus respectivos motores e executam a tarefa. A proposta de deposição das camadas considera o modo raster [2424 Volpato N, Foggiatto JA, Lima MVA, Manczak T. Uma Otimização da Estratégia de Preenchimento do Processo FDM. In: Anais do 4º Congresso Brasileiro de Engenharia de Fabricação—COBEF; 2007; Águas de São Pedro. Rio de Janeiro: ABCM; 2007.], ou seja, o início e os sentidos dos cordões de solda ocorrem sempre nos mesmos pontos iniciais e finais. Como resultado, são apresentadas as coordenadas (x, y e z), representadas pelas colunas A, B e C da planilha. A partir, de cada uma das faces, é possível obter os valores cartesianos também das quinas e vértices, tornado a origem para o sistema de coordenadas da peça, e que são utilizados para programar a trajetória dos manipuladores.

Os dados STL salvos no Microsoft Excel® remetem ao dimensional da peça, contendo suas quinas, alturas, comprimentos e todas as informações geométricas da peça. A Figura 10, traz o resultado das peças confeccionadas pela técnica de robôs cooperativos. A Figura 10ª apresenta a parede totalmente perpendicular à base e na Figura 10b a geometria foi confeccionada com a inclinação em 45º, o qual foi atingido com precisão.

O modo de soldagem utilizado foi por corrente pulsada e os parâmetros estão apresentados na Tabela 1, e esta foi construída a partir de testes prévios com depósitos de cordões únicos sobre chapa com monitoramento do ciclo térmico por meio de termopares e extraídos macrograficamente seus dimensionais (reforço, largura e penetração) [2525 Liberini M, Astarita A, Campatelli G, Scippa A, Montevecchi F, Venturini G, et al. Selection of optimal process parameters for wiere arc additive manufacturing. Procedia CIRP. 2017,62:470-474. http://dx.doi.org/10.1016/j.procir.2016.06.124.

http://dx.doi.org/10.1016/j.procir.2016....

]. Os parâmetros selecionados foram aqueles que apresentaram menor penetração e largura, porém maior reforço. Para cada cordão depositado, foram alterados os parâmetros de soldagem, de modo que o aporte térmico sobre a peça fosse minimizado, porém, como foi mantido a velocidade de soldagem, houve uma redução da altura da camada, além de minimizar a largura do cordão devido os valores da tensão de referência, o que foi favorável contra o excesso de transbordamento. Considerando o rendimento do processo MAG em torno de 85% e que o tempo entre passes foi de 2 minutos, pois o sistema de refrigeração garantia a temperatura do metal de base por volta de 200ºC.

5. Discussão dos Resultados

O uso de manipuladores robóticos operando de forma colaborativa aplicados na manufatura aditiva de peças metálicas se mostrou favorável frente ao desafio. A integração destes manipuladores com os equipamentos de soldagem possibilita produzir peças não só com geometrias, mas também que exijam trajetórias complexas.

Para que se obtenha cordões que são depositados em múltiplas camadas em uma geometria mais regular possível, é interessante que se mantenha uma relação constante de posicionamento da tocha com a peça.

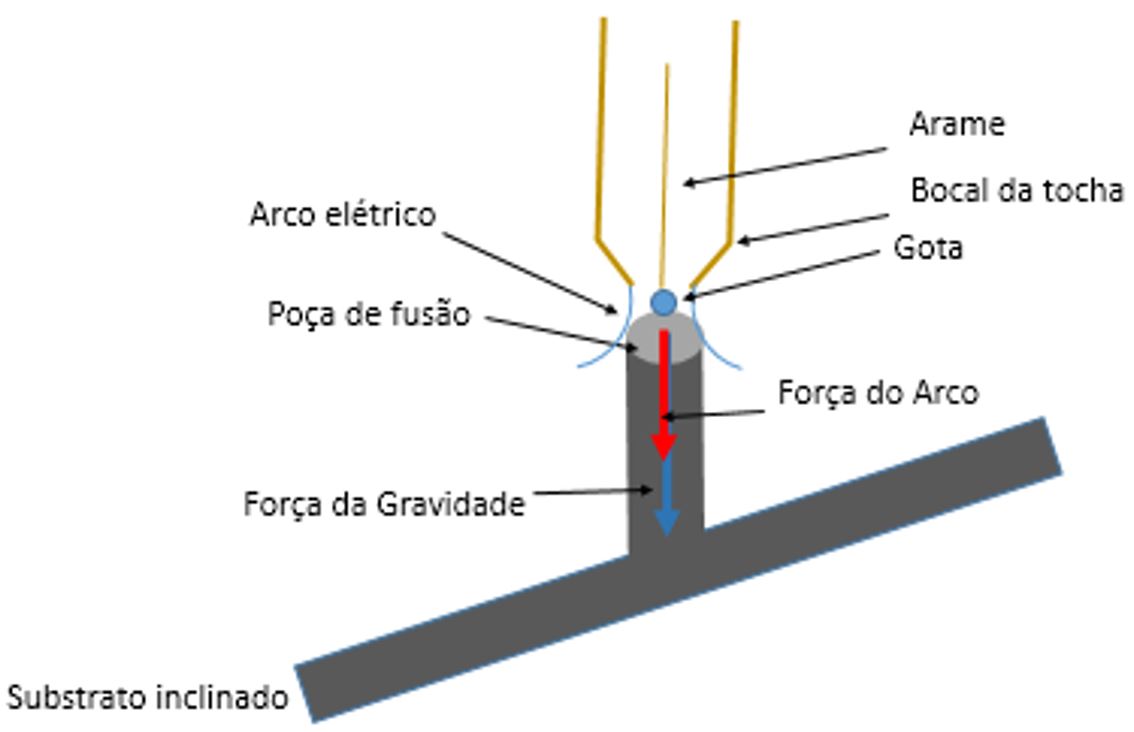

Um novo teste foi realizado com o intuito de minimizar o efeito rampa, representado na Figura 11a, o qual promove curvatura no final do cordão depositado. Pelo menos nos ensaios iniciais, observou-se uma possibilidade eficiente de minimizar ou eliminar esta situação também com o uso da robótica cooperativa, que permite alteração da inclinação, aumento da velocidade de deslocamento e ajustes dos parâmetros no instante em que se aproxima do comprimento final da peça, como apresentado nas Figuras 1111d, em que a manipulação do ângulo da peça utiliza a força da gravidade para controlar o comportamento da poça de fusão, o que resultou em uma considerável melhora na redução do efeito rampa.

A Figura 12 apresenta um comparativo da redução do efeito rampa promovido pela manipulação da peça e tocha, sendo que em 12(a) estes se mantiveram constantes durante todo o processo, já em 12(b) ocorreu a alteração da orientação durante a deposição de cada camada.

O benefício em se trabalhar com uma superfície que possa alterar a orientação e posição do substrato está na possibilidade em se manter a ação da força da gravidade sempre na mesma direção. E como resultado obteve-se uma melhoria na construção de superfícies inclinadas, conforme ilustrado na Figura 13.

Os resultados prévios obtidos são considerados satisfatórios e motivadores para que sejam realizados novos estudos para a aplicação da técnica em geometrias menos triviais, e analisando o comportamento do processo quando submetido a variações de outros parâmetros de soldagem, tais como velocidade de deslocamento, vazão do gás, DBCP entre outros.

6. Conclusões

O controle de coordenação direto e simples para a implementação da proposta para uso de manipuladores robóticos em processos de soldagem para promover a aplicação em manufatura aditiva de peças com as mais diversas geometrias e complexidades, se demonstra favorável e inovadora frente aos desafios de minimizar o efeito rampa, e construção de peças inclinadas, uma vez que promove a manipulação não apenas da peça, mas também da tocha durante a soldagem, de modo a agir diretamente sobre a poça de fusão.

Com base nos resultados obtidos é possível dizer que o uso de manipuladores robóticos de forma cooperativa se apresenta como uma alternativa viável para a produção através da Manufatura Aditiva Metálica baseada no processo de soldagem.

Este trabalho instiga a continuidade do assunto, e com isso, estudos estão sendo desenvolvidos para analisar a otimização na escolha dos parâmetros e um maior entendimento de suas influencias durante o processo. É sabido que de posse de conhecimentos sólidos sobre cinemática, manufatura aditiva metálica aplicada por processos de soldagem convencional e simulações será possível contribuir para o desenvolvimento da técnica.

Apesar de não se ter abordado neste trabalho assunto relacionado sobre a produtividade, estudos serão realizados de modo a obter uma melhor eficiência da célula robotizada, uma vez que o tempo gasto na fabricação de uma peça pode ser influenciado pelo reposicionamento do TCP. Para o caso da manufatura aditiva metálica a arco elétrico, que sofre com a imposição sucessiva de calor, isso pode se tornar um fator que não permite a redução do tempo de ciclo, mas uma vez tratado o fluxo de calor imposto na peça, um aumento da produtividade pode ser obtido apenas com as reduções dos tempos de posicionamento da ferramenta, que no caso deste artigo proposto seria a peça.

Agradecimentos

Os autores agradecem ao apoio recebido pelo Laboratório de Robótica Soldagem e Simulação da Universidade Federal de Minas Gerais por disponibilizarem os recursos necessários para a realização deste trabalho.

Referências

-

1Alberti EA, Silva L, D’oliveira ASCM. Manufatura aditiva: o papel da soldagem nesta janela de oportunidade. Soldagem e Inspeção. 2014;19(2):190-198. http://dx.doi.org/10.1590/0104-9224/SI1902.11

» http://dx.doi.org/10.1590/0104-9224/SI1902.11 -

2Uziel, A. Looking at large-scale, arc-based additive manufacturing. Welding Journal, 2016; 95(4): 42-46.

-

3Ding Y, Dwivedi R, Kovacevic R. Process planning for 8-axis robotized laser-based direct metal deposition system: a case on building revolved part. Robotics and Computer-integrated Manufacturing. 2017;44:67-76. http://dx.doi.org/10.1016/j.rcim.2016.08.008

» http://dx.doi.org/10.1016/j.rcim.2016.08.008 -

4Williams SW, Martina F, Addison AC, Ding J, Pardal G, Colegrove P. Wire + arc additive manufacturing. Materials Science and Technology. 2016;32(7):641-647. http://dx.doi.org/10.1179/1743284715Y.0000000073

» http://dx.doi.org/10.1179/1743284715Y.0000000073 -

5Li L, Haghighi A, Yang Y. A novel 6-axis hybrid additive-subtractive manufacturing process: design and case studies. Journal of Manufacturing Processes. 2018;33:150-160. http://dx.doi.org/10.1016/j.jmapro.2018.05.008

» http://dx.doi.org/10.1016/j.jmapro.2018.05.008 -

6Vaezi M, Chianrabutra S, Mellor B, Yang S. Multiple material additive manufacturing – Part 1: a review. Virtual and Physical Prototyping. 2013;8(1):19-50. http://dx.doi.org/10.1080/17452759.2013.778175

» http://dx.doi.org/10.1080/17452759.2013.778175 -

7Morioka M, Sakakibara, S. A new cell production assembly system with human–robot cooperation. CIRP Ann. 2010;59(1):9-12 https://doi.org/10.1016/J.CIRP.2010.03.044

» https://doi.org/10.1016/J.CIRP.2010.03.044 -

8Bomfim MHS. Remanufatura de manipuladores robóticos industriais utilizando arquitetura aberta [dissertação]. Belo Horizonte: UFMG; 2013.

-

9Coelho FGC. Desenvolvimento de um sistema de visão de baixo custo utilizando um manipulador robótico industrial visando a automatização de processo de soldagem [dissertação]. Belo Horizonte: UFMG; 2016.

-

10NC4PC. Gecko servo motor driver G320X. 2020 [acesso em 17 nov. 2020]. Disponível em: https://www.cnc4pc.com/geckodrive-servo-motor-driver-g320x.html

» https://www.cnc4pc.com/geckodrive-servo-motor-driver-g320x.html -

11Alvares AJ, Toquica JS, Lima JE, Bomfim MHS. Retrofitting of ASEA IRB2-S6 Industrial Robot Using Numeric Control Technologies Based on LinuxCNC and MACH3-MatLab. In: Proceedings of the 2017 IEEE International Conference on Robotics and Biomimetics (ROBIO); 2017; Macau, Macao. USA: IEEE. http://dx.doi.org/10.1109/ROBIO.2017.8324737

» http://dx.doi.org/10.1109/ROBIO.2017.8324737 -

12Arduino. Arduino products. 2020 [acesso em 17 nov. 2020]. Disponível em: https://www.arduino.cc/en/Main/Products

» https://www.arduino.cc/en/Main/Products -

13Bhatt PM, Malhan RK, Shembekar AV, Yoon YJ, Gupta SK. Expanding capabilities of additive manufacturing through use of robotics technologies: a survey. Additive Manufacturing. 2020;31:100933. http://dx.doi.org/10.1016/j.addma.2019.100933

» http://dx.doi.org/10.1016/j.addma.2019.100933 -

14Urhal P, Weightman A, Diver C, Bartolo P. Robot assisted additive manufacturing: a review. Robotics and Computer-integrated Manufacturing. 2019;59:335-345. http://dx.doi.org/10.1016/j.rcim.2019.05.005

» http://dx.doi.org/10.1016/j.rcim.2019.05.005 -

15Zinato GAG. Sintonia de controladores PID empregados em motores de robôs industriais [Trabalho de Conclusão de Curso]. Belo Horizonte: UFMG; 2019.

-

16Allen TT, Richardson RW, Tagliabue DP, Maul GP. Statistical process design for robotic GMAW welding of sheet metal. Welding Journal. 2002;81(5):69S-77S.

-

17Lin R-H, Fischer GW. An on-line arc welding quality monitor and process control system. In: Proceedings of the International IEEE/IAS Conference on Industrial Automation and Control: Emerging Technologies; 1995; Taipei, Taiwan. USA: IEEE; 1995. p. 22-29. http://dx.doi.org/10.1109/IACET.1995.527534

» http://dx.doi.org/10.1109/IACET.1995.527534 -

18Sun D, Mill JK. Adaptive synchronized control for coordination of two robot manipulators. In: Proceedings of the IEEE International Conference on Robotics and Automation, ICRA ’02; 2002; Washington. USA: IEEE. http://dx.doi.org/10.1109/ROBOT.2002.1013482

» http://dx.doi.org/10.1109/ROBOT.2002.1013482 -

19Paul RP. Robot manipulators: mathematics, programming and control. Cambridge, MA: M.I.T Press; 1982.

-

20Coelho FGF, Bracarense AQ, Tamine S, Boursault J. Uso de sistema de visão de baixo custo para monitoramento de distorções durante deposições multicamadas no processo de soldagem GMAW. Soldagem e Inspeção. 2020;25:e2524. http://dx.doi.org/10.1590/0104-9224/si25.24

» http://dx.doi.org/10.1590/0104-9224/si25.24 -

21Henriques RVB, Bracarense AQ. Cooperação de robôs na soldagem de peças com geometria complexa. In: Anais do 2º Congresso Brasileiro de Engenharia de Fabricação; 2003; Uberlândia. Uberlândia: UFU; 2003.

-

22American Society for Testing and Materials. Designation: F2792-12a: Standard Terminology for Additive Manufactring Technologies. West Conshohocken: ASTM; 2011.

-

23Cardoso LM, Lima LIG, Garrido B, Bracarense AQ, Lima EJ 2nd. Geração Automática de Trajetória de Soldagem para Robôs a Partir de Modelos CAD. In: Anais do Congresso Nacional de Soldagem – CONSOLDA; 2006; Belo Horizonte. São Paulo: ABS; 2006.

-

24Volpato N, Foggiatto JA, Lima MVA, Manczak T. Uma Otimização da Estratégia de Preenchimento do Processo FDM. In: Anais do 4º Congresso Brasileiro de Engenharia de Fabricação—COBEF; 2007; Águas de São Pedro. Rio de Janeiro: ABCM; 2007.

-

25Liberini M, Astarita A, Campatelli G, Scippa A, Montevecchi F, Venturini G, et al. Selection of optimal process parameters for wiere arc additive manufacturing. Procedia CIRP. 2017,62:470-474. http://dx.doi.org/10.1016/j.procir.2016.06.124

» http://dx.doi.org/10.1016/j.procir.2016.06.124

Datas de Publicação

-

Publicação nesta coleção

09 Dez 2021 -

Data do Fascículo

2021

Histórico

-

Recebido

08 Dez 2020 -

Aceito

12 Ago 2021