Resumos

A busca pela qualidade oriunda do processo de globalização emergente tem despertado o interesse de indústrias em solucionar os problemas ambientais. Neste trabalho, é apresentado o processo de reciclagem mecânica de resíduos industriais de poliuretano, incorporado em diferentes proporções em resinas poliuretanas. O processo de reciclagem foi desenvolvido levando-se em consideração o efeito da temperatura durante o processamento e as diferentes proporções (massa de resina nova: massa de resíduo -> 1:4, 1:8, 1:12,5, 1:20) dos resíduos incorporados na mistura. Os produtos obtidos em diferentes proporções foram caracterizados por meio das propriedades mecânicas de resistência à tração, resistência à abrasão, determinação da dureza e microscopia eletrônica de varredura (MEV), com o objetivo de avaliar a viabilidade de possíveis aplicações dos produtos desenvolvidos. Os resultados mostraram que foi possível reciclar proporções de até 1:20 com propriedades de resistência à tração, resistência à perda por abrasão e dureza adequadas para aplicação em pisos de academia de ginástica e pistas de atletismo.

Reciclagem mecânica; resíduo industrial polimérico; poliuretano; propriedades mecânicas

The search for quality required in the globalization process has prompted industries to try and solve environmental problems. In this work, we present the mechanical recycling process of industrial polyurethane residues incorporated in different drifts in polyurethane resins. The recycling process was developed by considering conditions such as: effect of temperature in the process and the different proportions (mass of new resin: mass of residue -> 1:4, 1:8, 1:12.5, 1:20) of the residues incorporated in the mixture. The products obtained in different proportions were characterized by assessing their tensile stress properties, abrasion resistance, determination of hardness and using Scanning Electron Microscopy (SEM). The aim was to evaluate the viability of possible applications to the products originating from the recycling process. The results showed it to be possible to recycle proportions of up to 1:20 with mechanical properties, abrasion resistance, and hardness suitable for applications in tiles for floors in gymnasium and fitness centers.

Mechanical recycling; polymeric industrial residue; polyurethane; mechanical properties

ARTIGO TÉCNICO CIENTÍFICO

Desenvolvimento de processo de reciclagem de resíduos industriais de poliuretano e caracterização dos produtos obtidos

Development of recycling process for industrial residues of polyurethane and the characterization of the products obtained

Derval S. Rosa; Cristina G. F. Guedes

Laboratório de Polímeros Biodegradáveis e Soluções Ambientais, Universidade São Francisco

Endereço para correspondência Endereço para correspondência Derval S. Rosa Unidade Acadêmica da Área de Ciências Exatas e Tecnológicas, Universidade São Francisco Rua Alexandre Rodrigues Barbosa, 45 CEP 13251-900, Itatiba, SP E-mail: derval@saofrancisco.edu.br

RESUMO

A busca pela qualidade oriunda do processo de globalização emergente tem despertado o interesse de indústrias em solucionar os problemas ambientais. Neste trabalho, é apresentado o processo de reciclagem mecânica de resíduos industriais de poliuretano, incorporado em diferentes proporções em resinas poliuretanas. O processo de reciclagem foi desenvolvido levando-se em consideração o efeito da temperatura durante o processamento e as diferentes proporções (massa de resina nova: massa de resíduo ® 1:4, 1:8, 1:12,5, 1:20) dos resíduos incorporados na mistura. Os produtos obtidos em diferentes proporções foram caracterizados por meio das propriedades mecânicas de resistência à tração, resistência à abrasão, determinação da dureza e microscopia eletrônica de varredura (MEV), com o objetivo de avaliar a viabilidade de possíveis aplicações dos produtos desenvolvidos. Os resultados mostraram que foi possível reciclar proporções de até 1:20 com propriedades de resistência à tração, resistência à perda por abrasão e dureza adequadas para aplicação em pisos de academia de ginástica e pistas de atletismo.

Palavras-chave: Reciclagem mecânica, resíduo industrial polimérico, poliuretano, propriedades mecânicas.

ABSTRACT

The search for quality required in the globalization process has prompted industries to try and solve environmental problems. In this work, we present the mechanical recycling process of industrial polyurethane residues incorporated in different drifts in polyurethane resins. The recycling process was developed by considering conditions such as: effect of temperature in the process and the different proportions (mass of new resin: mass of residue ® 1:4, 1:8, 1:12.5, 1:20) of the residues incorporated in the mixture. The products obtained in different proportions were characterized by assessing their tensile stress properties, abrasion resistance, determination of hardness and using Scanning Electron Microscopy (SEM). The aim was to evaluate the viability of possible applications to the products originating from the recycling process. The results showed it to be possible to recycle proportions of up to 1:20 with mechanical properties, abrasion resistance, and hardness suitable for applications in tiles for floors in gymnasium and fitness centers.

Keywords: Mechanical recycling, polymeric industrial residue, polyurethane, mechanical properties.

Introdução

Um dos problemas deste novo milênio é o gerenciamento da grande quantidade de lixo, em geral[1], com contribuição efetiva de polímeros, em particular[2].

Muitos fatores têm sido a causa desse problema, dentre eles a dificuldade da decomposição dos materiais poliméricos[1] e as propriedades dos plásticos que contribuem para o uso em larga escala, tanto em artefatos técnicos quanto no uso doméstico[2].

Como resultado, está em nítido processo o declínio da capacidade dos aterros sanitários, que ainda são os principais destinos dos lixos em muitos países[3,4].

Borrachas ou elastômeros, em particular, merecem atenção especial, por terem alta resistência à degradação natural, devido às estruturas em ligações cruzadas, à presença de estabilizadores e a outros aditivos[1].

As cadeias reticuladas dos sistemas de polímeros termofixos podem ser quebradas por meio de clivagem das ligações cruzadas, ou das ligações carbono-carbono da cadeia principal[1].

Assim, algumas tentativas de se resolver o problema do lixo polimérico têm sido feitas, como o desenvolvimento de polímeros biodegradáveis[2,5], a incineração[3,4], a reciclagem, o reuso e o reaproveitamento de borracha e de materiais residuais[1], na busca de soluções para esses problemas ambientais[6].

Nessa perspectiva, muitas indústrias buscam pela implantação dessas soluções, motivados, ainda, pelas imposições das normas ISO 9000 e ISO 14000, no empenho de gerenciar seus produtos e processos sem a agressão ao ambiente, e sem o prejuízo da comunidade com os resíduos gerados[7,8].

O gerenciamento de polímeros descartados pré-consumo pode ser feito por meio da reciclagem mecânica, a fim de aproveitar os resíduos de produtos que são manufaturados de polímeros virgens[9], com baixos investimentos na aquisição de equipamentos e infra-estrutura para seu reaproveitamento, de modo a não alterar significativamente as características químicas desses materiais.

A reciclagem torna-se viável pelo seu potencial em salvar combustível fóssil e reduzir as emissões de CO2[9]. Além disso, também traz como vantagem as facilidades de uso dos resíduos industriais como matéria-prima, muitas vezes sem a necessidade de limpeza prévia, separação de componentes por processos especiais sofisticados, aliados aos baixos custos de implantação do sistema. A viabilidade comercial da reciclagem, depende do desempenho e da relação custo/benefício do produto final.

Quanto ao reaproveitamento dos elastômeros, normalmente são utilizados como carga em novos produtos, ou seja, são incorporados em uma nova resina polimérica com sua subseqüente reticulação[1].

É evidente que o objetivo de realizar um sistema de reciclagem satisfatório para polímeros em geral ainda requer um grande esforço[3], não somente por parte de pesquisadores, mas também pela adoção de uma política de investimentos do governo, a fim de dar suporte aos investidores.

O objetivo deste trabalho é o desenvolvimento do processo de reciclagem mecânica de poliuretano, oriundo dos resíduos industriais automotivos pré-consumo, no esforço de transformar uma grande quantidade de lixo industrial em polímeros reciclados, possibilitando a melhoria da qualidade de vida em nosso ambiente.

Além do desenvolvimento do processo de reciclagem mecânica, foi realizada a caracterização das propriedades mecânicas, como a resistência à tração, determinação da dureza e a resistência da perda por abrasão, dos produtos reciclados, vislumbrando suas possíveis aplicações.

Experimental

Materiais

Resíduo de Poliuretano - O resíduo industrial de borracha de vedação automotiva foi obtido por meio do processo de extrusão de um elastômero poliuretano HV3PAAS, da Gurit-Essex AG (Freienbach, Germany). A Figura 1 ilustra o material recebido para ser reciclado.

Resina I - Pré-polímero poliisocianato aromático, baseado no 4,4'-diisocianato difenilmetano, livre de solvente e de viscosidade média, contendo 8,6 ± 0,3% de NCO (DIN 53185), densidade @ 20 °C de 1,08 g/cm3, fornecido pela Bayer S.A. (São Paulo, SP, Brasil).

Resina II - 4,4'-diisocianato difenilmetano, livre de solvente, castanho, contendo 31,5% de NCO, densidade @ 25 ºC de 1,23 g/cm3, fornecido pela Bayer S.A. (São Paulo, SP, Brasil).

Pigmento - Palomar Blue B471, código 2671, lote nº 31981, Bayer Corporation (Charleston, SC, USA).

Processo de reciclagem mecânica

O processo de reciclagem mecânica dos resíduos industriais de poliuretano foi realizado em um moinho de 3 facas modelo MA098, marca Rone Indústria e Comércio de Máquinas Ltda. (Osasco, SP, Brasil), acoplado à peneira de 3 mm. As amostras, denominadas produtos reciclados, foram processadas utilizando-se dois tipos de resinas aglomerantes, denominadas resina I e resina II, em quatro formulações (massa de resina: massa de resíduo) 1:4, 1:8, 1:12,5, 1:20, para cada tipo de resina.

As proporções de resíduo, resina e 0,5% em massa de pigmento foram misturadas e, após sua homogeneização, colocadas em moldes adequados para cada ensaio, e levadas à prensa hidráulica modelo MA 098, marca Marconi Equipamentos e Calibração para Laboratórios (Piracicaba, SP, Brasil).

A moldagem por compressão foi realizada a uma pressão constante de 3,0 MPa, durante o período de cura de 50 a 60 min, sob duas condições de temperatura: uma, mantida em temperatura ambiente de 24 °C, denominada sem aquecimento, e a outra, em temperatura de 50 °C, denominada com aquecimento.

Métodos e técnicas usados na caracterização dos materiais

Os resíduos moídos foram classificados de acordo com a granulometria, e as formulações desenvolvidas foram caracterizadas por meio das seguintes propriedades mecânicas: resistência à tração, resistência à perda por abrasão e dureza. A dispersão morfológica e as interfaces dos produtos obtidos foram analisadas utilizando a Microscopia Eletrônica de Varredura (MEV).

Determinação da granulometria do resíduo moído

Para a obtenção da distribuição granulométrica do resíduo moído foi utilizado um peneirador e um conjunto de peneiras normalizadas pela ABNT por meio do EB-22.

Ensaio de resistência à tração

Foram preparadas placas com dimensões de 150 ´ 150 ´ 2,5 mm, e os corpos-de-prova do tipo IV (ASTM-D-638/99)[10] foram obtidos com o auxílio de faca de corte. Os ensaios de resistência à tração foram realizados na máquina de ensaio universal modelo DL 2000 NS 5921 EMIC Equipamentos e Sistemas de Ensaio Ltda. (São José dos Pinhais, PR, Brasil), com programa de controle Mtest LBP versão 3,00 e célula de carga com capacidade de 20 kgf. Como parâmetros de execução de ensaio, a distância inicial entre as garras do extensômetro foi de 25 mm e a velocidade de ensaio, de 100 mm/min.

Determinação da dureza

As formulações preparadas foram moldadas em moldes de aço, com 60 mm de diâmetro e 15 mm de espessura. As medições da dureza foram realizadas segundo a ASTM-D-2240[11], com o uso de durômetro portátil para tipo Shore "A", com escalas graduadas de 0 a 100, fabricado pela The Shore Instruments & MFG. Co. Inc. (New York, USA).

Ensaio de resistência à perda por abrasão

Foram vazados corpos-de-prova com diâmetro de 16 mm e espessura de 15 mm para o ensaio de resistência à perda por abrasão (DIN-53516)[10], com a utilização do equipamento para a determinação da resistência à perda por abrasão de elastômeros e sola de couro.

Microscopia eletrônica de varredura

As fotomicrografias das fraturas dos produtos reciclados foram realizadas com o microscópio eletrônico de varredura JSM-5900LV, do LME/LNLS Laboratório Nacional de Luz Síncrotron (Campinas, SP, Brasil).

Corpos-de-prova foram fraturados por meio da imersão em nitrogênio líquido. Não houve a necessidade de metalização das superfícies fraturadas para a obtenção das fotomicrografias.

Resultados e Discussão

O resíduo de borracha de vedação automotiva recebido foi caracterizado, e as principais propriedades obtidas estão apresentadas na Tabela 1.

Após a moagem, o resíduo industrial de poliuretano moído apresentou granulometria média de 1,6 mm, tamanho mediano de 2,2 mm, e a distribuição da granulometria é apresentada na Figura 2.

Caracterização da resistência à tração

Os produtos reciclados foram preparados com a resina I e com a resina II, com e sem aquecimento, e os resultados obtidos nos ensaios mecânicos estão apresentados nas Tabelas 2 e 3, respectivamente.

Os resultados mostram que os produtos reciclados obtidos a partir das formulações com a resina II apresentam resistência à tração no escoamento e módulo de elasticidade superiores aos dos produzidos com a resina I, o mesmo não ocorrendo com a deformação específica no colapso, que, neste caso, são maiores nos compostos preparados com a resina I, o que acentua o caráter elástico desses materiais. Esses resultados decorrem do fato de a resina II possuir maior teor de isocianato (31,5%) do que a resina I (8,6%), produzindo uma maior quantidade de reticulação após sua cura, o que torna esses materiais mais resistentes à tração e menos elásticos. A comparação dos resultados obtidos com diferentes proporções de uma mesma resina também evidencia esse comportamento, ou seja, quanto maior a quantidade de resina, maior a resistência à tração no escoamento.

O aumento da proporção, em massa, de resíduo nos produtos reciclados foi mais significativo na variação de resistência à tração para a resina II, visto que há uma redução dessa propriedade em 57%, sem aquecimento, e em 52%, com aquecimento, quando comparadas às formulações de 1:4 para 1:20, enquanto para a resina I houve redução máxima de 36% da formulação de 1:4 para 1:20.

A reciclagem mecânica, nas formulações adotadas, não chegou a atingir a resistência à tração no escoamento do resíduo industrial, porém, para a formulação 1:4, com o uso da resina II (com e sem aquecimento), a redução dessa propriedade foi de aproximadamente 28%. A maior redução dessa propriedade a partir do resíduo industrial foi com o uso da resina I, cerca de 76% (formulação 1:20), independente do aquecimento durante o processo de cura.

A partir dos resultados dos valores médios dos módulos de elasticidade, podemos classificar os produtos reciclados com o uso da resina I e com o uso da resina II, com o comportamento mecânico plástico[13].

A influência da temperatura no processo de cura não foi significativa para as propriedades mecânicas, com nenhuma das resinas utilizadas, o que sugere que o grau de reticulação está relacionado com o teor de isocianato. No entanto, o uso de aquecimento proporcionou uma redução na viscosidade das resinas, resultando na sua maior fluidez e, como conseqüência, obteve-se um produto final com uma superfície mais "lisa".

Caracterização da dureza

Os valores médios de dureza obtidos para as diferentes formulações dos produtos reciclados estão apresentados na Tabela 4.

Por meio dos valores obtidos pela propriedade da dureza, verifica-se que, independente do tipo de resina utilizada, houve, no mínimo, a igualdade do resultado, em relação ao resíduo industrial original, chegando-se a um aumento de dureza de até 21% para a resina I e 74% para a resina II.

Os materiais obtidos a partir da resina I apresentam menores valores de durezas que os da resina II. Nota-se, ainda, que, quanto maior a quantidade de resíduos de poliuretano adicionados nas formulações, menor a sua dureza.

Corroborando os resultados anteriores, o teor de isocianato presente na resina também interfere diretamente na dureza do material, isto é, quanto maior o teor de isocianato, maior o grau de reticulação, e, conseqüentemente, maior a dureza do material.

Os resultados obtidos nas proporções 1:4 e 1:8 com o uso da resina II não sofreram modificações significativas; isso sugere que em formulações com teores de resíduos entre 1:4 e 1:8 não haverá variação significativa nessa propriedade.

O uso da resina I nas proporções 1:8, 1:12,5 e 1:20 resultou em valores de dureza muito próximos. Isso aponta para a viabilidade da formulação 1:20, pois o valor da dureza tende a se igualar com a do resíduo original e também por estar sendo incorporada uma maior quantidade de resíduo.

A variável temperatura (com e sem aquecimento), no processo de reciclagem, não resultou em variação significativa, também na propriedade de dureza.

Resistência à perda por abrasão

Os valores médios dos ensaios de resistência à perda por abrasão estão apresentados na Tabela 5.

Os produtos reciclados preparados pelo processo de reciclagem mecânica adotado, apresentaram valores de perda por abrasão inferiores, quando comparados com o resíduo industrial original, em até 26%, com exceção da formulação 1:4 com o uso da resina II, que apresentou pequeno aumento de 7% no processo com aquecimento.

Os produtos reciclados preparados com a resina I apresentaram resultados menores de perda por abrasão nas proporções 1:4 e 1:8; nas de 1:12,5 e 1:20 não houve diferença acentuada na perda por abrasão, tanto devido ao tipo de resina, quanto às proporções utilizadas.

Produtos reciclados com a resina II apresentaram maiores desgastes nas proporções com maiores teores de resinas, ou seja, nas proporções 1:4 e 1:8.

Essa propriedade também não mostrou uma diferença significativa entre as formulações preparadas com e sem aquecimento, conforme já evidenciado nos ensaios mecânicos.

Morfologia dos produtos reciclados

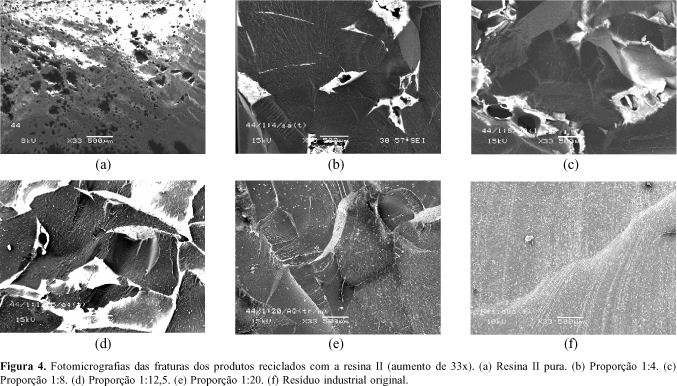

As fotomicrografias das fraturas das amostras nas formulações preparadas com aquecimento encontram-se nas Figuras 3 e 4.

Na Figura 3 (a) pode ser observada uma morfologia uniforme da fratura da resina I, enquanto a fotomicrografia da resina II (Figura 4 (a)) mostra imperfeições, com cavidades de dimensões da ordem de 1 mm de diâmetro, provavelmente oriundas do dióxido de carbono gerado pela reação do isocianato com a umidade do ar, visto que essa resina apresenta um maior teor de isocianato e, por conseguinte, maior reatividade.

Esse comportamento é observado tanto para a resina II pura quanto para suas formulações, contendo as diferentes concentrações de resíduos. Isso justifica, apesar da maior dureza dos materiais originados pela resina II, os maiores valores de abrasão de suas formulações. Provavelmente, as imperfeições encontradas sirvam como agentes nucleadores ou propagadores das fragmentações durante a realização do ensaio de abrasão.

Por meio das fotomicrografias, também foi possível constatar que com o aumento da concentração de resíduo, ou seja, a diminuição da quantidade da resina II, também ocorre uma redução na quantidade e tamanho das cavidades, conforme pode ser observado nas Figuras 3 (c) e (d).

Nas fotomicrografias apresentadas (Figuras 3 e 4), pode-se perceber a excelente adesão que ocorre entre as resinas e o resíduo, independente da resina utilizada, mesmo com pequena concentração de resina aglomerante, há um bom preenchimento entre os grãos do resíduo reciclado pelas resinas, aparentando uma boa interação interface entre os mesmos.

Neste artigo não foram apresentadas as fotomicrografias para o processo de reciclagem com aquecimento, pois foi observado um comportamento similar para ambas as condições.

Análise de viabilidade técnico-econômica dos produtos reciclados

Em última análise, traçando-se um paralelo aos materiais comercialmente existentes no mercado, destacam-se os pisos importados, de procedência alemã, fabricados por meio da reciclagem de pneus, que apresentam as seguintes características: alongamento 65% (ASTM D-638), dureza 57 Shore A (ASTM D-2240), resistência à perda por abrasão de 600 mm3 (DIM 53577). Verifica-se que os produtos desenvolvidos neste trabalho apresentam melhores propriedades do que as propriedades dos produtos importados, por exemplo, quando comparados à resistência à perda por abrasão, os produtos preparados com a resina I mostraram-se, considerando-se a média de todas as formulações, 50% mais resistentes à perda por abrasão do que os produtos de origem alemã, enquanto os produtos preparados com a resina II, para esta propriedade, chegaram a ser 40% mais resistentes.

Aliados a essas características, avalia-se, ainda, o aspecto financeiro. O custo final por metro quadrado de placas com 6 (seis) mm de espessura dos produtos aqui reciclados variam, numa proporção de custo, de 77% (resina I, proporção 1:4, com pigmento) até 96% (resina II, 1:20, sem pigmento), menores que o custo atual desses produtos importados existentes no mercado, o que evidencia a viabilidade comercial desse processo de reciclagem desenvolvido.

Para a determinação dos custos dos produtos reciclados, levou-se em consideração os custos das resinas, da energia elétrica utilizada no processamento, demais materiais de consumo, mão-de-obra e encargos sociais, excluindo-se os equipamentos e moldes, tidos como investimentos iniciais do processo.

A Figura 5 ilustra o aspecto visual do material final resultante por meio da reciclagem mecânica desenvolvida na proporção em massa 1:12,5 com o uso da resina I.

Conclusões

O sistema de aquecimento não alterou significativamente as propriedades em análise dos compostos formados.

No processo de reciclagem mecânica de resíduos industriais de poliuretano automotivos desenvolvido foi possível a incorporação de grande quantidade (1:20) de resíduos, atingindo propriedades satisfatórias e adequadas à aplicação em produtos como piso de academias de ginástica e pistas de atletismo.

Isso mostra que o gerenciamento de resíduos poliméricos por meio da reciclagem mecânica é possível, além de oferecer algumas vantagens no que diz respeito à resistência à perda por abrasão, dureza, resistência mecânica e benefícios para a redução dos impactos ambientais.

Agradecimentos

Os autores agradecem à Bayer S.A., ao CNPq, à Companhia Vidraria Santa Marina, à Correias Mercúrio S.A. Indústria e Comércio, à FAPESP (Processo 1.999/10716-4), à Universidade São Francisco, ao LME/LNLS, Campinas, e à VASP-Viação Aérea de São Paulo S.A. pelo apoio dado no desenvolvimento deste trabalho.

Recebido: 10/08/01

Aprovado: 07/10/02

- 1. Adhikari, B. & Maiti, S. - Progress in Polymer Science, 25, 2000, p.909-48.

- 2. Shankar, R. & Thachil, E. T. - Progress in Rubber and Plastics Technology, n.º 2, 1999, p.69-93.

- 3. Patel, H. B. & Malshe, V. - Popular Plastics and Packaging, 12, 1999, p.72-82.

- 4. F. Duchin, F. & Lange, G. M. - Structural Change and Economi Dynamics, 9, 1998, p.307-33.

- 5. Rosa, D. S.; Franco, B. L. M.& Calil, M. R. - Polímeros: Ciência e Tecnologia, 11(2), p.82-8 (2001).

- 6. Jumpasut, P. - Rubber Technology Internation., 2000, p.9-13.

- 7. Andrade, O. B.; Tachizawa, T. & Carvalho, A. B. "Gestão ambiental enfoque estratégico aplicado ao desenvolvimento sustentável" Makron Books, São Paulo (2002).

- 8. Raccioppi, E. - Cultura ambiental na empresa Banas Ambiental, n.º 5, 2000, p.56-8.

- 9 . Patel, M.; Thienen, N. V. & Jochem, E. W. - Resources Conservation & Recycling, 29, 2000, p.65-90.

-

10American Society for Testing and Materials. - Standard test method for tensile properties of plastics D 638-99. 1999. 13 p.

-

11American Society for Testing and Materials. - Standard test method for rubber property-durometer hardness D 2240-97. 1999. 4 p.

-

12Deutsches Institut für Normung. - Determination of abrasion resistence. DIN-53516. Berlin, 1987. 6 p.

- 13. Mano, E. B. & Mendes, L. C. - "Introdução a Polímeros." 2.ª ed. Edgard Blücher, São Paulo (1999).

Datas de Publicação

-

Publicação nesta coleção

28 Mar 2003 -

Data do Fascículo

Jan 2003

Histórico

-

Aceito

07 Out 2002 -

Recebido

10 Ago 2001