Resumos

Como conseqüência dos avanços no âmbito dos negócios, os consumidores finais criam altas expectativas em relação ao que as empresas podem oferecer-lhes relativamente a produtos de alta qualidade, bons preços e melhores serviços, incluindo os de pós-vendas. No intento de atingir essas expectativas, as empresas devem investir em tecnologia e pesquisa, para desenvolver as respectivas vantagens competitivas que lhes garantam conservar os clientes e, portanto, continuar ou melhorar sua participação no mercado. Uma ferramenta útil nesse processo tem sido a logística, que também se foi aprimorando e tornando uma das atividades estratégicas mais importantes dentro de uma supply chain, pois a logística está presente em todo o processo da cadeia, desde o momento da aquisição da matéria-prima até a entrega do produto terminado ao consumidor final. O sucesso das empresas que satisfazem seus clientes reside na forma como fazem as coisas, ou seja, obtendo ou fabricando os produtos certos, no lugar certo, no tempo certo e ao custo certo. O custo total ao longo da supply chain é a principal variável a ser considerada e analisada pelos diferentes participantes que conformam a cadeia: compradores, fornecedores e o pessoal de logística. Da mesma forma, o processo decisório determina o desenho de um modelo de decisão por meio do qual se atinjam os seguintes objetivos: clientes finais satisfeitos e custos totais baixos. Finalmente, a logística dentro da supply chain é definida como o processo de planejar, implementar e controlar a eficiência no fluxo do custo, de materiais, produtos e informações, desde o ponto de origem até o ponto de consumo. Cada vez mais envolve uma série de situações e participantes que fazem com que seu nível de complexidade se amplie, à medida que seu esforço aumenta no intento de atender e satisfazer as exigências dos consumidores finais.

logística; custo total; supply chain; outsourcing; modelo; gestão; tomada de decisão

As a result of the developments in the business sphere, the ultimate consumers create high expectations with respect to what the companies can offer them in relation to high-quality products, good prices and better services, including the after-sales ones. To attend to these expectations, the companies must invest in research and technology, in order to develop the respective competitive advantages, which guarantee that they will keep the clients and, consequently, continue or improve their market participation. Logistics has been one useful tool in this process. It has also improved and become one of the most important strategic activities within a supply chain, since logistics is present in the entire process of the chain, from the moment of raw material acquisition to the delivery of the finished product to the ultimate consumer. The success of the companies that obtain client satisfaction lies in the way they do things, that is, obtaining or manufacturing the right products, in the right place, at the right time and at the right cost. The total cost along the supply chain is the main variable to be considered and analyzed by the different participants that make up the chain: purchasers, suppliers and logistics staff. In the same way, the decision-making process determines the design of a decision model through which the following objectives are achieved: satisfied ultimate clients and low total costs. Finally, logistics within the supply chain is defined as the process of planning, implementing and controlling efficiency in the flow of cost, material, products and information, from the origin until the consumption. More and more, it involves a series of situations and participants that amplify its level of complexity to the extent that its effort increases in order to attend and satisfy the demands of the ultimate consumers.

logistics; total cost; supply chain; outsourcing; model; management; decision making

ARTIGO

A logística: custo total, processo decisório e tendência futura

Patrícia Gonzáles Gonzáles

Professora da Universidade Del Valle - Cali - Colômbia

RESUMO

Como conseqüência dos avanços no âmbito dos negócios, os consumidores finais criam altas expectativas em relação ao que as empresas podem oferecer-lhes relativamente a produtos de alta qualidade, bons preços e melhores serviços, incluindo os de pós-vendas.

No intento de atingir essas expectativas, as empresas devem investir em tecnologia e pesquisa, para desenvolver as respectivas vantagens competitivas que lhes garantam conservar os clientes e, portanto, continuar ou melhorar sua participação no mercado.

Uma ferramenta útil nesse processo tem sido a logística, que também se foi aprimorando e tornando uma das atividades estratégicas mais importantes dentro de uma supply chain, pois a logística está presente em todo o processo da cadeia, desde o momento da aquisição da matéria-prima até a entrega do produto terminado ao consumidor final.

O sucesso das empresas que satisfazem seus clientes reside na forma como fazem as coisas, ou seja, obtendo ou fabricando os produtos certos, no lugar certo, no tempo certo e ao custo certo.

O custo total ao longo da supply chain é a principal variável a ser considerada e analisada pelos diferentes participantes que conformam a cadeia: compradores, fornecedores e o pessoal de logística. Da mesma forma, o processo decisório determina o desenho de um modelo de decisão por meio do qual se atinjam os seguintes objetivos: clientes finais satisfeitos e custos totais baixos.

Finalmente, a logística dentro da supply chain é definida como o processo de planejar, implementar e controlar a eficiência no fluxo do custo, de materiais, produtos e informações, desde o ponto de origem até o ponto de consumo. Cada vez mais envolve uma série de situações e participantes que fazem com que seu nível de complexidade se amplie, à medida que seu esforço aumenta no intento de atender e satisfazer as exigências dos consumidores finais.

Palavras-Chave: logística, custo total; supply chain, outsourcing, modelo, gestão, tomada de decisão.

ABSTRACT

As a result of the developments in the business sphere, the ultimate consumers create high expectations with respect to what the companies can offer them in relation to high-quality products, good prices and better services, including the after-sales ones.

To attend to these expectations, the companies must invest in research and technology, in order to develop the respective competitive advantages, which guarantee that they will keep the clients and, consequently, continue or improve their market participation.

Logistics has been one useful tool in this process. It has also improved and become one of the most important strategic activities within a supply chain, since logistics is present in the entire process of the chain, from the moment of raw material acquisition to the delivery of the finished product to the ultimate consumer.

The success of the companies that obtain client satisfaction lies in the way they do things, that is, obtaining or manufacturing the right products, in the right place, at the right time and at the right cost.

The total cost along the supply chain is the main variable to be considered and analyzed by the different participants that make up the chain: purchasers, suppliers and logistics staff. In the same way, the decision-making process determines the design of a decision model through which the following objectives are achieved: satisfied ultimate clients and low total costs.

Finally, logistics within the supply chain is defined as the process of planning, implementing and controlling efficiency in the flow of cost, material, products and information, from the origin until the consumption. More and more, it involves a series of situations and participants that amplify its level of complexity to the extent that its effort increases in order to attend and satisfy the demands of the ultimate consumers.

Keywords: logistics, total cost, supply chain, outsourcing, model, management, decision making.

INTRODUÇÃO

Visando à melhoria na competitividade e, conseqüentemente, em sua oportunidade global, as empresas devem aceitar o desafio de estar sempre um pouco mais à frente das expectativas de seus clientes, no que respeita ao desenho, produção e entrega do novo produto no menor tempo, condições que devem estar enquadradas em padrões de alta qualidade e baixos custos, de tal forma que esse conjunto de habilidades permita às empresas diferenciarem-se de seus concorrentes.

As empresas têm identificado no fornecimento e na logística dois meios para satisfazer de uma maneira fácil as necessidades de seus clientes. Com isso tem surgido o que na literatura acadêmica se conhece como Gerenciamento da Supply Chain Integrada.

O conceito de supply chain representa, na literatura tradicional, a fileira de empresas que devem ser abastecidas (outbound). Na década de 70, a abordagem caracterizava-se por um fluxo inbound. Isso incluía atividades tais como consolidação, obtenção dos produtos de distribuidores mais do que de produtores, e outras atividades programadas para racionalizar e reduzir os custos totais e manter a qualidade.

A implementação com sucesso de um sistema de gerenciamento da supply chain cria oportunidades para reduzir o tempo de desenvolvimento do produto, os custos e o tempo dos ciclos, além de permitir maior flexibilidade para satisfazer as necessidades dos clientes.

O conceito de fornecimento está relacionado com o grupo de empresas que adicionam valor ao longo do fluxo de produtos e serviços, que se inicia com a aquisição da matéria-prima e que termina com a entrega do produto acabado ao consumidor final.

Por outro lado, já no âmbito da logística, poderse-ia considerar que o custo total é o core no qual se centra toda a discussão.

O custo total foi implementado pela primeira vez, formalmente, na década de 40, nas funções físicas de tráfego e armazenagem. Porém, com o passar dos anos, esse conceito tem abrangido outra série de aspectos, em conseqüência do surgimento das alianças estratégicas, da supply chain e da parceria entre empresas. Finalmente, isso nos leva a pensar que o custo total é um conceito importante nas discussões relativas à vantagem competitiva e à adição de valor.

1 GERENCIAMENTO DE UMA SUPPLY CHAIN

Inicialmente, o gerenciamento de uma supply chain limitava-se à escolha de um bom fornecedor. Essa escolha compreendia uma análise de fatores tais como preços mais baixos, alta qualidade e entrega oportuna.

Segundo DAVID apud ANSARI (1999), o bom gerenciamento de fornecedores não significa que se esteja gerenciando bem a supply chain, se é esquecido o fator de satisfação do cliente com a prestação de um bom serviço.

Conseqüentemente, o gerenciamento de uma supply chain integrada envolve todas as atividades relacionadas com o produto, desde a compra da matéria-prima que dará origem a ele até a sua entrega a um consumidor final.

Essas atividades, geralmente, são desenvolvidas por meio de parcerias entre compradores, fornecedores e clientes, sendo caracterizada tal relação por um fator em comum: a logística.

Sob essa estratégia, o comprador deve estar atento a que tanto os fornecedores quanto os consumidores finais estejam envolvidos e associados ao processo de desenho, fabricação e entrega do produto. Dessa forma, a logística é importante para fechar o ciclo do gerenciamento de uma supply chain integrada.

A conseqüência que deriva de um bom gerenciamento de uma supply chain é a diminuição do número de fornecedores. Por exemplo, CAVINATO (1992, p. 288) considera que sob uma abordagem tradicional de compra, o cenário observado está constituído por muitas empresas que oferecem produtos de forma competitiva e, freqüentemente, sem qualquer tipo de relacionamento, pois todas são concorrentes entre si. Por outro lado, numa supply chain, uma ou somente algumas fir-mas são escolhidas, e a rivalidade é com outras supply chain. Graficamente, essas situações são exibidas na figura 1.

2 EVOLUÇÃO NOS CRITÉRIOS DE TOMADA DE DECISÃO

A evolução que as empresas experimentaram nas últimas décadas não tinha outra finalidade se não poder alcançar uma posição que lhes permitis se ganhar uma vantagem competitiva perante seus concorrentes. O processo evolutivo atingiu uma série de etapas que principiaram pelo desenvolvi mento de métodos e chegaram ao aprimoramento e evolução nos conceitos e sistemas de informação para tomada de decisões. Nesse processo evolutivo são identificados cinco estágios, a saber:

1) Preço Baixo: neste nível, a empresa, antes de escolher um fornecedor ou contratar um serviço de logística, avaliava cada um dos participantes (fornecedores ou empresas de logística) em função do preço ou custo e escolhia o que oferecia o mais baixo. Esse tipo de pensamento desenvolveu-se na década de 20, e foi a base para o orçamento e o sistema de controle tradicionais, aplicados em empre sas de produção funcionalmente es pecializadas. Sob essa ótica considerava-se que a otimização das partes levaria à otimização de toda a firma. Segundo CAVINATO (1992), nesse contexto era difícil obter uma economia no custo total, a menos que o gerente ou um grupo viessem a ser os responsáveis diretos por duas ou mais funções que poderiam contribuir para uma economia no custo total.

2) Custo Baixo de Desembarque: as contínuas mudanças nas regulamentações relativas a transporte, além de outros fatores, resultaram em baixos custos de desembarque, incluindo o preço e o custo da entrega, o que permitiu que as empresas pudessem aumentar o número de compradores.

3) Custo Total Baixo para a Empresa: neste nível, o comprador analisa o preço que lhe está sendo oferecido versus outros aspectos tais como qualidade, entrega, garantias, estocagem, fretes (FOB), recebimento e set up na produção, de tal forma que a empresa realiza a melhor compra do ponto de vista de custo total baixo para ela.

4) Custo Total Baixo para a Empresa Final na supply Chain: neste conceito de gerenciamento do custo considera-se que deve ser analisada cada uma das empresas que integram a supply chain, de forma que possam ser identificados os processos a serem melhorados ou não mais realizados, isso com a intenção de obter economias ao longo da supply chain.

Essa prática foi iniciada pelas empresas americanas fabricantes de carros na década de 80. Era considerada uma espécie de parceria entre as empresas que formavam a supply chain, cuja finalidade era estabelecer relações entre os fornecedores, de tal forma que isso se traduzisse em reduções no custo total de toda a cadeia e, conseqüentemente, que o custo final total pudesse ser mantido ou reduzido até que o automóvel saísse da montadora.

Segundo CAVINATO (1992), o resultado que derivou dessa prática foi uma forte tendência de redução dos custos e de melhoria da qualidade. Isto é, as atividades de outsourcing começam a ter importância, já que as empresas começaram a analisar seus parceiros, tratando de estabelecer qual deles apresentava melhores condições relativas a custos de mão-de-obra, processos, custos de capital etc., para delegar-lhe a realização de al gumas das etapas do processo produtivo. Isso significou uma mudança nos processos tradicionais de produção.

O resultado alcançado pelas empresas que optaram por essa alternativa para reduzir os custos totais na supply chain foi, efetivamente, a sua redução, mais vendas e, portanto, maior vantagem competitiva diante de outras supply chains que não a adotaram.

5) Valor Total Alto para o Consumidor (último elemento na cadeia depois da última empresa que forma a cadeia): deve ser feito um monitoramento do cliente final para determinar se o produto que está sendo oferecido satisfaz os aspectos que esse consumidor final valoriza. A lógica dessa apreciação é que, se o consumidor final sente que esses aspectos de valor estão sendo satisfeitos, o produto será vendido e, portanto, existirá demanda pelas diferentes atividades que são realizadas pelas empresas que formam a supply chain. Em caso contrário, não existirá demanda por essas atividades, o que será muito negativo para todas as empresas que formam a cadeia. Essa situação não implica que a estratégia dos gerentes para obter economias em custos ou melhorar a qualidade do produto seja afetada. O valor total para um cliente final está representado na qualidade tanto tangível como não tangível do produto, e até pela prestação adequada de um serviço pós-venda (facilidade de manutenção, suporte de peças etc.).

De fato, a competitividade de uma supply chain vai depender da cooperação entre as empresas para o desenvolvimento, a produção e a distribuição de produtos. Atividades que, em seu conjunto, permitem obter vantagem no custo e na inovação do produto.

3 MODELO DE HIERARQUIAS: PARA MENSURAR O CUSTO TOTAL EM UMA SUPPLY CHAIN

As empresas, para poderem prestar um bom serviço ao cliente, devem conhecer todos os fatores que afetam o custo e que criam valor para o cliente. Não obstante, é preciso um modelo que capture elementos do custo para a empresa, o for necedor, os canais de distribuição e os consumidores finais, e que também permita identificar fatores importantes de valor para o cliente. A seguir, apresenta-se um modelo que fornece uma hierarquia de custos e outros fatores, começando com a aquisição da matéria-prima, passando pelo processo de manufatura, distribuição, venda e, finalmente, seleção e uso pelo consumidor final. Nele são identificados 20 custos bácos e elementos de valor que são combinados em 10 áreas-chaves estratégicas e de gerensiciamento (CAVINATO, 1992).

1) Custo de Entrada Básico: é o primeiro preço pago pela empresa na aquisição de materiais ou produtos. Este é o preço que os compradores procuram por meio de licitações, negociações etc. No entanto, é fácil de mensurar, e por muito tempo tem sido o fator pelo qual se avalia o desempenho do comprador. Mas na supply chain isso é só um fator que a empresa deve levar em consideração no processo de aquisição.

2) Custo das Transações: formado pelos custos de detectar, transmitir as necessidades de material e processar o fluxo de material na ordem em que são requisitados pelos produtos. Este custo inclui os processos de cálculo de estoques ótimos, requisições de material, preparação e transmissão da ordem de pedido para o fornecedor, documento de embarque, manuseio e recebimento do estoque. Esta área aperfeiçoou-se nas últimas duas décadas em conseqüência dos aprimoramentos nos sistemas de tecnologia de informação e do fato de que usuários dentro da firma usam esses meios eletrônicos para transmitir tanto ao interior como ao exterior da empresa suas necessidades de material.

Os custos das transações são tipos de overheads que não são facilmente visíveis, mas eles representam tempo e esforços. Alguns serviços prestados pelos fornecedores e a interface entre os carregadores reduzem a necessidade de realização de algumas das atividades, descritas inicialmente, pelas empresas compradoras; portanto, essa redução de atividades representa valor para elas.

3) Custos Relacionados com Fornecedores: derivam da constituição e manutenção de uma relação com o fornecedor. Esses custos incluem viagens, estabelecimento de planos e operações que, por sua vez, estão ligados com as compras e as operações de ordem de entrada ao fornecedor, tráfego, engenharia, pesquisa e desenvolvimento em ambas as firmas. Num processo tradicional de compras, isso inclui a técnica de avaliar e qualificar um fornecedor e, inclusive, de escolher aqueles fornecedores que se ajustam mais às necessidades do comprador.

4) Custos de Descarregar: o fluxo de transporte inbound1 1 Entrada de materias-primas na fabrica. inclui dois elementos-chaves de custo: o custo de transporte atual e o termo de frete da venda/FOB. Existem quatro diferentes opções de transporte com movimentos inbound:

O fornecedor seleciona a companhia que vai transportar a matéria-prima;

O fornecedor tem os caminhões que realizarão o transporte;

O comprador seleciona a companhia que vai transportar a matéria-prima;

O comprador tem os caminhões que realizarão o transporte.

O termo da venda define qual empresa é proprietária dos bens durante o transporte, como também as condições de pagamento da nota fiscal. Os termos do contrato de transporte que cobrem o carregamento dos materiais do fornecedor ao comprador são fixados pelo transportador. Há pelo menos uma dezena de formas de contrato de transporte que incluem desde a maneira pela qual será pago o transportador até aspectos relativos a reclamações, no caso de a carga se perder ou danificar-se. Os termos de um contrato de venda e de transporte devem ser considerados, e há diferentes custos diretos e indiretos que afetam o fluxo de caixa.

5) Custos de Qualidade/Fatores: os custos relativos à qualidade e garantias afetam a produção da empresa, os custos de vendas, a distribuição reversa, o serviço ao cliente e os custos por goodwill. A qualidade deriva da adaptação dos bens a uma especificação desejada. Isso inclui os custos de adaptação, não adaptação, avaliação e descarte. As especificações da qualidade exigida são freqüentemente balanceadas com o que o fornecedor pode facilmente oferecer dentro de um intervalo de tempo desejado. Muitas vezes uma especificação de um produto é extremadamente difícil de ser alcançada, exige custos extras e há o risco de que a qualidade desejada não seja atingida. Um reexame das necessidades e usos do produto podem permitir que não se considere uma especificação se, em compensação, o produto funciona bem e os custos baixam tanto para o fornecedor quanto para a empresa. As garantias têm sido um aspecto importante no marketing dos produtos, mas na década de 80 seu uso foi intensificado pelos OEM's2 2 Model Original Equipment Manufacturer (OEM). no sistema de oferta. Essa prática inclui as condições de qualidade/garantia dadas ao fornecedor, que restituirá o produto à OEM, caso um consumidor final faça uma reclamação de falha no artefato após a compra. Num mercado de compradores é relativamente fácil para uma OEM trocar o custo da responsabilidade dentro da supply chain. Uma abordagem mais eqüitativa ocorre quando ambas as firmas intentam reduzir o problema de qualidade e o custo total de produzir bens com defeitos versus o custo total de reparar.

6) Custos de Logística/Operação: quatro áreas-chaves estão incluídas neste grupo:

Custos de makeready e recebimento: representam o fluxo de atividades entre uma entrega de transporte inbound e a disponibilidade da produção ou de outras áreas para usar o material. Isso inclui desempacotar, inspecionar, contar, classificar, arranjar/retirar materiais empacotados e movimentar o produto até o ponto de uso final. Um sistema aerodinâmico, tal como o sistema de entrega na linha de produção conhecido como forklift, é um eficiente processo de recebimento/make-ready. Algumas transportadoras que são líderes em seus serviços oferecem outros como a inspeção, a contagem, a programação da seqüência de cargas, a conferência e a contagem final. Dessa forma, o processo de recebimento pode ser reduzido ou eliminado pela empresa que contrata aquele tipo de serviço de outsourcing.

Custos relativos ao tamanho do lote de produtos: relacionam-se diretamente com as exigências de espaço, fluxo de manuseio, preço unitário e os relativos fluxos de caixa.

Custos de produção: estes custos podem ser impactados pelo tipo de matéria-prima que é adquirida, uma vez que a qualidade da matéria-prima, os diferentes processos de produção, a umidade, etc. podem fazer com que o uso de um material gere mais despesas e pouca produtividade, enquanto o uso de outro pode permitir maior produtividade, menor desperdício e, portanto, menores despesas. Por conseguinte, cada um causa um diferente custo no processo produtivo para a empresa, cabendo ao gerente a análise de cada situação.

Custos da cadeia logística: determinados por fatores tais como tamanho do produto, peso, volume e forma. Igualmente, consideram-se dentro deste grupo os custos resultantes do transporte, manuseio e estocagem, e os causados por perdas.

7) Custos Indiretos de Financiamento: os termos de pagamento para o fornecedor causam um impacto sobre o custo total. Um pagamento rápido reduz o caixa e a disponibilidade de dinheiro para investimentos de curto prazo ou redução de outras dívidas. Por outro lado, um termo de pagamento longo contribuiria com o aumento no preço da venda para cobrir a perda no caixa. O que a equipe financeira do fornecedor percebe como custo ou benefício poderia ser o oposto para a equipe financeira do comprador. Uma decisão coordenada deve ser seguida pelo sistema total, de tal forma que o objetivo seja baixar este tipo de custo.

8) Fatores Táticos de Entrada: a qualidade dos fornecedores é um dos maiores custos e valores de entrada numa supply chain. Geralmente, os custos dos fornecedores podem ser diminuídos pela ajuda que é recebida das áreas de compras, produção, engenharia e pessoal de logística da firma compradora. Esse gerenciamento interfirmas é comum na supply chain de algumas empresas, como por exemplo a Kodak. Isso permite troca de idéias entre os diferentes empregados, o que resulta em melhoria no custo e no valor. Um bom nível de relacionamento é outro fator, visto que um fornecedor poderia aceitar mudanças em seu processo por meio do estabelecimento de um contrato de negociação formal, enquanto outro poderia aceitar as mudanças a partir de uma negociação informal. Além disso, outro elemento importante nesta análise é a disponibilidade dos fornecedores para o longo prazo. Este último aspecto considera o alto custo, o esforço e o tempo necessário que devem ser investidos para que se desenvolva uma boa relação com o fornecedor.

Os fatores táticos de entrada são freqüentemente menos tangíveis que os prévios elementos do custo, mas eles são importantes para que se atinjam custos totais baixos e altos valores no produto final. Esses fatores são mais difíceis de quantificar, mas hoje em dia são a base de muitas parcerias e alianças estratégicas.

9) Fatores de Intermediação/Cliente: essa intermediação está integrada nos custos de canais downstream representados pelos custos de manuseio, facilidade na venda e margens de contribuição por cliente. O serviço ao cliente, a qualidade da informação, o transporte ligado ao inventário, o equipamento para empilhar, as estantes de exibição, o equipamento de código de barras etc. são outros fatores incluídos neste item.

10) Fatores Estratégicos do Negócio: são o custo e um conjunto de fatores de valor que levam o consumidor final a escolher um produto X em lugar de um produto Y. Constituem, assim, os fatores críticos de sucesso inseridos no produto físico, como, por exemplo, a qualidade, o preço, os serviços, inclusive os de pós-venda etc., que em conjunto fazem com que o produto seja diferente do concorrente.

O valor pode ter muitos significados para o cliente. Basicamente, pode ser definido como a redução dos custos devida à eliminação das atividades repetitivas entre as empresas da supply chain. O valor é o resultado da divisão da função3 3 A função pode significar vida longa, melhor desempenho operacional, simplicidade na operação, facilidade de manter e consertar, seguridade ao ser operado, etc. pelo custo e aumenta quando o custo é reduzido ou a função é incrementada.

O aumento do valor deve ser detectado, mensurado e usado, apesar do fato de que em alguns casos mensurações tangíveis desse aumento não são possíveis.

Na base da cadeia é que todas as empresas desempenham um papel na adição de valor. Esse valor adicionado pode ser obtido por meio de uma redução do custo ou do aumento da função. Cada empresa dentro da cadeia contribui ou não com esses fatores. A chave está em detectar quais custos não são necessários na cadeia ou determinar formas pelas quais a função final pode ser melhorada. Finalmente, numa supply chain todas as firmas têm participação no sucesso do produto.

3.1 O Modelo e suas Implicações

O modelo anterior está integrado à abordagem da cadeia de valor4 4 E o modo como a empresa executa atividades individuais, e o reflexo de sua hist6ria, de sua estrategia, do metodo de implementção de sua estrategia e da economia basica das próprias atividades. (PORTER, 1989, p.33). de PORTER (1989). De fato, no modelo exposto orientam-se de uma forma gerencial as áreas de compras, transporte, produção e logística, e o conceito de valor é introduzido.

Conforme o modelo, podemos considerar que o custo/valor de um produto final começa com a procura e aquisição da matéria-prima. Segundo CAVINATO (1992), "(...) esse item representa, em média, 55% ou 60% do custo total das empresas produtoras. (...)." Freqüentemente, a especificação dos produtos mantém-se fixa durante todo seu ciclo de vida.

O modelo também permite perceber que mudanças nas funções de compra realizada por uma gerência pró-ativa possibilitam que a equipe de compras, às vezes, descubra oportunidades de custos e valor na tecnologia do material, na relação com fornecedores, e no gerenciamento da qualidade por meio do ciclo de vida do produto.

O modelo da supply chain apresenta uma maneira para custear produtos que é útil para estudos especiais ou operações em andamento. O ciclo total do fluxo de serviços/produtos se inicia com o fornecedor para a firma, e tem continuidade pelos diversos canais até o consumidor final. Como uma ferramenta gerencial, isso poderia fornecer um singular conjunto de custos e atributos à maioria dos departamentos da empresa. Nesse enfoque, especial atenção é dada ao gerenciamento dos materiais, produção e outros grupos, assim como ao último custo e aos fatores de valor de decisão do consumidor final. Dessa forma, todos os participantes têm uma compreensão do impacto de suas decisões numa função upstream e downstream.

O modelo também fornece novas formas de avaliar compras. Os métodos tradicionais são construídos a partir da especificação fixa de um produto e de preços padrão. Geralmente, os compradores ficam inibidos de procurar uma melhoria para a empresa se isto aumenta o preço pago por eles, embora o custo total para a empresa ou outras empresas diminua.

Um ponto forte do modelo é que ele ignora fronteiras entre as empresas na cadeia inteira. Em razão disso, é exercida pressão sobre as funções físicas e de controle, que são necessárias para o gerenciamento efetivo do produto/serviço. Dessa forma, o modelo pode ser empregado da base até o topo do processo. Na base, a atenção é colocada sobre os aspectos de microgerenciamento relativos à produção e distribuição física. No topo, o modelo pode ser utilizado de uma forma similar à abordagem de Caterpillar, ou seja, na identificação de valores críticos para o cliente, examinando todas as funções, de tal forma que sejam identificados todos os custos e/ou os aumentos de valor.

Finalmente, o modelo apresenta uma abordagem que pode ser usada pelas empresas para a diminuição das fronteiras interdepartamentais e um aumento na cooperação entre empresas. No modelo, cliente e fornecedor não são adversários. Nessa situação, a competição é entre outro conjunto de empresas. O modelo ajuda a firma a dar atenção ao conjunto de custos e atributos de valor, que começa com a demanda inicial e termina com a venda final, e tudo isso acontecendo ao longo da supply chain.

4 PROCESSO DE DECISÃO E A LOGÍSTICA

Os gestores em ambientes dinâmicos devem contar com um modelo que lhes permita tomar decisões da forma mais adequada, ou seja, sempre orientada para a melhor decisão. Então, qual é a diferença entre uma tomada de decisão correta e uma não correta?

Segundo RENDER & STAIR (1997), uma tomada de decisão correta baseia-se na lógica, na observação e na análise de todos os dados disponíveis, na escolha da alternativa mais adequada e na aplicação de modelos quantitativos. Por outro lado, entende-se como uma tomada de decisão não correta aquela que não considera nenhuma das condições anteriores.

O processo decisório compreende a interação entre vários passos que começam com o reconhecimento e análise de um problema, passam pela identificação das possíveis alternativas que resolveriam o problema e, finalmente, chegam ao modelo de decisão que, por sua vez, integra-se ao modelo de mensuração e informação. Dessa forma, o gerente pode realizar a seleção da melhor alternativa, para logo proceder à sua implementação (ação). Cabe ressaltar que neste processo devem ser considerados todos os participantes da cadeia: comprador, fornecedor, logística e consumidor final.Todo o processo pode ser observado na figura 3 adiante.

A seguir serão definidos cada um dos passos mencionados anteriormente:

1) Reconhecimento e Análise das Ocorrências: sobre as quais o gerente deve tomar uma decisão (levando em consideração as mudanças no tempo e no ambiente), visando à satisfação do consumidor final e, conseqüentemente, à otimização do resultado econômico e à continuidade da empresa:

comprar uma frota de caminhões;

terceirizar o serviço de transporte - Outsourcing;

o cliente é o responsável pelo transporte final.

2) Alternativas: definidas como cursos de ação ou estratégias que poderiam ser seguidas pelo gerente, como por exemplo:

comprar uma frota de caminhões grande, pequena, ou não comprar nada;

terceirizar o serviço de transporte totalmente, parcialmente, ou não terceirizar;

o cliente é o responsável pelo transporte final ou não é.

3) Modelo de decisão: definido como a representação simplificada de uma ocorrência cuja análise necessitará do cumprimento dos seguintes passos: identificação, mensuração, informação, seleção e ação, de forma que o gerente possa, através da seleção feita, ganhar uma vantagem competitiva perante seu concorrente, da qual decorre uma série de benefícios econômicos que garantem sua permanência no mercado.

Identificação: são reconhecidas as possíveis conseqüências que derivam das várias alternativas. Essas conseqüências5 5 Tambem chamadas de estados da natureza. podem ter uma origem interna ou externa. Nesse último caso são decorrentes de alterações ambientais e caracterizam-se pela impossibilidade de serem controladas pelo gerente, como no caso de um caminhão que é roubado, ou quando, ao terceirizar o transporte, a companhia de outsourcing não presta o serviço da forma pactuada etc.

Modelo de Mensuração: definido como um conjunto de procedimentos que atribui números a objetos e eventos. Portanto, os cálculos efetuados e os resultados obtidos devem permitir àquele que decide fazer a melhor escolha entre as alternativas, levando em consideração o impacto que essa escolha terá sobre a satisfação do consumidor final e o resultado econômico da empresa.

Modelo de Informação: integrado por um conjunto de dados que, fornecidos ao gerente, permitem que ele tome a melhor decisão possível, ou seja, aquela que conduz à fabricação de um produto com um custo total mais baixo, de melhor qualidade, e à entrega dos produtos nos prazos fixados ou num prazo mais curto, entre outras. Finalmente, esse modelo deve estar suportado por um banco de dados que deve ser continuamente atualizado através da informação que chega por diversos meios, como por exemplo, revistas, jornais, vídeos, pesquisas de mercado etc.

5 TENDÊNCIA ATUAL DA LOGÍSTICA

Continuando esta análise da logística, e uma vez identificados e analisados o custo total dentro da supply chain e um potencial processo de decisão, passamos a outro assunto de interesse relacionado com o rumo ou tendências que orientam a logística no novo milênio.

Para ninguém é um mistério que cada vez mais os consumidores finais estão à expectativa de que seus fornecedores possam oferecer-lhes produtos de maior qualidade e menor preço. Isso tem obrigado os fornecedores a realizarem investimentos em tecnologia e pesquisa, de tal forma que eles possam atender a essas expectativas. Uma opção escolhida pelas empresas para atingir esse aprimoramento tem sido a terceirização ou outsourcing de alguns de seus processos na supply chain integrada, visto que, em muitos dos casos, essa alternativa tem diminuido o custo total e melhorado a qualidade da prestação de serviços ao consumidor final.

Existem duas classes de outsourcing aquela em que todos ou alguns dos processos da logística integrada6 6 Transporte, processamento de ordens, estocagem, distribuiyao, etc. são terceirizados e a da terceirização de um processo de submontagem, que conseqüentemente envolve a terceirização de alguns ou de todos os processos da logística integrada.

A demanda pelos serviços das companhias de outsourcing tem-nas levado a uma evolução na forma como prestam seus serviços. Se é certo que nas décadas de 70 e 80 a logística estava no interior das empresas como uma função ou um departamento dentro de um organograma, nas décadas de 80 e 90, contudo, as exigências do mercado, a globalização, a mudança na preferência de consumo que leva os produtos a ter ciclos de vida mais curtos etc. obrigaram as empresas a serem mais competitivas e a pensarem no outsourcing das funções de transporte e distribuição, principalmente como uma forma de obter essa vantagem competitiva que lhes permitiria subsistir nesse ambiente de contínua mudança.

Mas o que se espera para o próximo milênio? Para o próximo milênio, a tendência é de as empresas terceirizarem cada vez mais parte de seus processos, inclusive daqueles que são considerados estratégicos, como é o caso do gerenciamento de estoques, já que o gerenciamento adequado de estoques, no sentido inbound e outbound7 7 Transporte dos produtos acabados para o cliente. , permite às empresas reduzir significativamente custos, especialmente os de manutenção de estoques, custos fixos pela ocupação de espaço, seguros etc., liberando recursos que podem ser destinados a outros fins.

O que se expôs leva a concluir que, em conseqüência dessa situação, as empresas de outsourcing estão sendo obrigadas a ampliar seus serviços, visto que no passado os serviços oferecidos por elas limitavam-se a transporte e distribuição. Nesse sentido, as companhias de outsourcing estão integrando a suas habilidades outras derivadas da gestão e da tecnologia, com a intenção de satisfazer seus clientes.

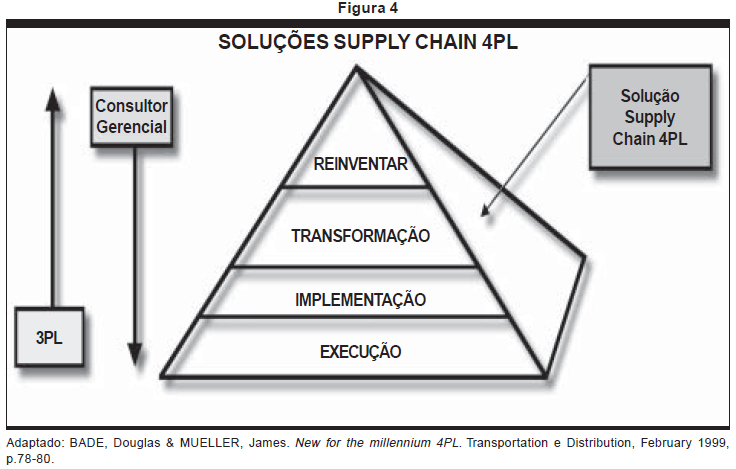

A pergunta a ser feita é: como essas empresas estão se preparando para enfrentar esses novos desafios? A resposta é: por meio de alianças com empresas de consultoria nas áreas de negócios e tecnologia. É o que a literatura de logística tem chamado de FOURTH PARTY LOGISTICS (4PL), a combinação das habilidades das empresas de outsourcing tradicionais ou THIRD PARTY LOGISTIC (3PL): execução e implementação, com as habilidades dos consultores em gestão, que, por sua vez, suportam as habilidades dos especialistas em tecnologia: reinventar e transformar.

A combinação dessas habilidades resulta numa solução da supply chain 4PL que, à diferença da 3PL, permite identificar os quatro fatores-chaves que formam o valor do acionista: aumento da receita, diminuição dos custos totais, diminuição do capital circulante líquido e diminuição do capital fixo, enquanto a 3PL permite a identificação de um só determinante do valor do acionista: diminuição dos custos. Na figura 5 podemos observar graficamente a evolução experimentada pela logística a partir do enfoque de outsourcing.

5.1 Modelos de 4PL

Segundo MAGILL apud COTTRILL (2000) existem 3 tipos de modelos de 4PL:

Forma simples de Aliança 4PL: estabelecida entre um embarcador e um fornecedor de serviços de logística; Uma forma de 4PL mais abrangente, já que a 4PL torna-se uma plataforma industrial e compete pelo gerenciamento de outras supply -chain dentro de um setor determinado; e

O terceiro tipo envolve uma ampla disposição de fornecedores de serviços, para que sejam estabelecidas parcerias das companhias de técnicos especializados na reparação de algum equipamento com companhias de transporte e instituições financeiras que estejam dispostas a investir na indústria.

Segundo MAGILL apud COTTRILL (2000), as razões para estabelecer uma relação de 4PL é a entrega de produtos de uma forma rápida, melhor e barata. Mas para alcançar esses objetivos, como já foi dito, o 4PL é formado por diferentes organizações cuja relação está baseada em alianças estratégicas entre o embarcador e outros fornecedores de serviços. Isso leva, em muitos casos, a um gerenciamento de todas as atividades operacionais, táticas e estratégicas de uma supply chain.

Um estudo da KPMG identificou 3 funções básicas nesse tipo de parceria:

Gerenciamento da supply chain;

Integração e coordenação de serviços de transporte;

Reengenhariados processos da supply chain.

Finalmente, poderíamos considerar que uma grande limitação da 4PL é que ela parece estar direcionada para um seleto grupo de companhias que realizam operações em nível global. No entanto, espera-se que no futuro seja uma prática ao alcance de todo tipo de negócio.

6 CONCLUSÃO

A logística integrada é uma atividade que em seus primórdios foi uma prática simples, limitada às questões de transporte e distribuição, e que também era desenvolvida no interior das empresas. Mas com a globalização dos mercados, os avanços tecnológicos e as mudanças no comportamento de consumo dos compradores finais, sua complexidade tem aumentado nos últimos anos, obrigando muitas empresas a terceirizar algumas ou todas as suas funções de logística. Conseqüentemente, as empresas de logística estão fazendo alianças com firmas de consultoria especializadas em gestão e tecnologia para poder atender as novas exigências do mercado.

Contudo, os gerentes devem enfrentar problemas em todos os níveis da supply chain, o que determina a importância de um processo decisório que envolva um modelo de decisão orientado a facilitar e melhorar a tomada de decisão, considerando as circunstâncias, para que possam ser atingidos objetivos tão importantes como a satisfação do consumidor final e a diminuição do custo total ao longo da cadeia.

A logística integrada pode ser considerada como um novo paradigma de estudo, pois possui um rico marco conceptual como resultado da integração entre conceitos e procedimentos de outras áreas do conhecimento como a administração, a matemática, a contabilidade, o direito, etc. Finalmente, em decorrência dessa multidisciplinaridade conceptual e prática, surgem inúmeros fenômenos e situações que fazem da logística um potencial campo de pesquisa.

7. GLOSSÁRIO

1. Downstream: descendente;

2. Forklift: sistema de entrega na linha de produção;

3. Fourth Party Logistic: quarta linha da logística;

4. Inbound: Entrada de matérias-primas na fábrica;

5. Outbound: Transporte dos produtos acabados para o cliente; ou fileira das empresas que devem ser abastecidas;

6. Outsourcing: terceirização de Serviços;

7. Overhead: custos indiretos de fabricação;

8. Set-Up: preparação de equipamentos;

9. Supply Chain: cadeia de fornecimento;

10. Third Party Logistic: terceira Linha da logística;

11. Upstream: ascendente.

Recebido em agosto/2001

- ANSARI, A. e MODARRES, Bataul.Supplier product integration: new Competitive approach. Production and Inventory Management Journal, p. 57-61 third quarter, 1999.

- BADE, Douglas e MUELLER, James. New for the Millennium:4PL. Transportation & Distribution, p.78-80, February 1999.

- CAVINATO, Joseph. A total cost/value model for supply chain compe1titiveness. Journal of Business Logistic, v.13. n. 2, p. 285-301, 1992.

- COTTRILL, Ken. Encounters of the 4th kind. Traffic World, p.27, January 3, 2000

- DEGRAEVE, Zeger e ROODHOOFT, Filip.Effectively selecting suppliers using Total cost of ownership. Journal of supply chain Management, p. 5-10, Winter 1999.

- ELLRAM, Lisa. Purchasing: the cornerstone of the total cost of ownership Concept. Journal of Business Logistic v.14, n.1, p. 163-184 1993.

- HARRINGTON, Lisa, Win big with strategic 3PL relationships. Transportation & Distribution, p. 118-126, October 1999.

- ______, Outsourcing boom ahead. Industry week, p. 51-53, January 10, 2000.

- STONE, Sarah.Are 4PLs for Real? Purchasing, p.103, January 14, 1999.

- SWARTZ, George, MILLER, William, e ROBERTS, Colleen. Inventory: Manage it Yourself or outsource? Transportation & Distribution, p. 44-48, January 1998.

Datas de Publicação

-

Publicação nesta coleção

05 Set 2011 -

Data do Fascículo

Ago 2002

Histórico

-

Recebido

Ago 2001